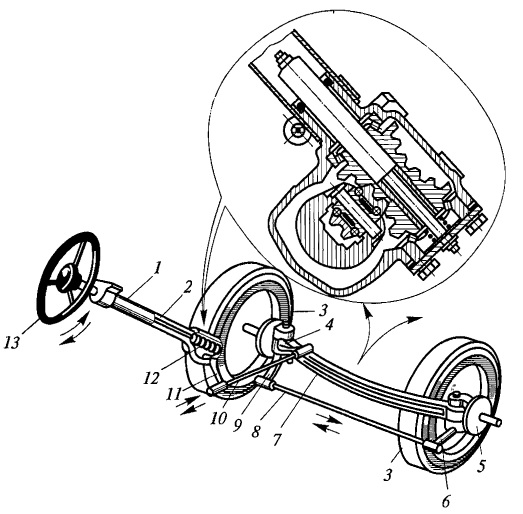

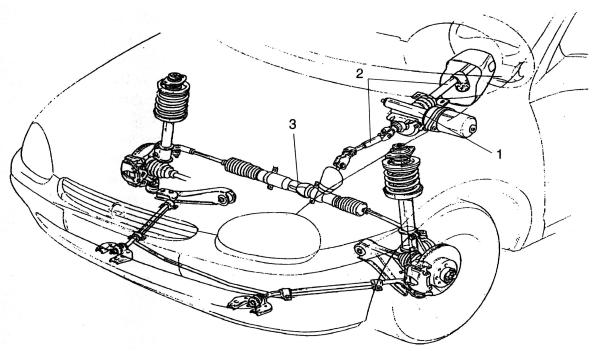

Рулевое управление, включающее рулевой механизм и рулевой привод, служит для осуществления движения в желаемом направлении.

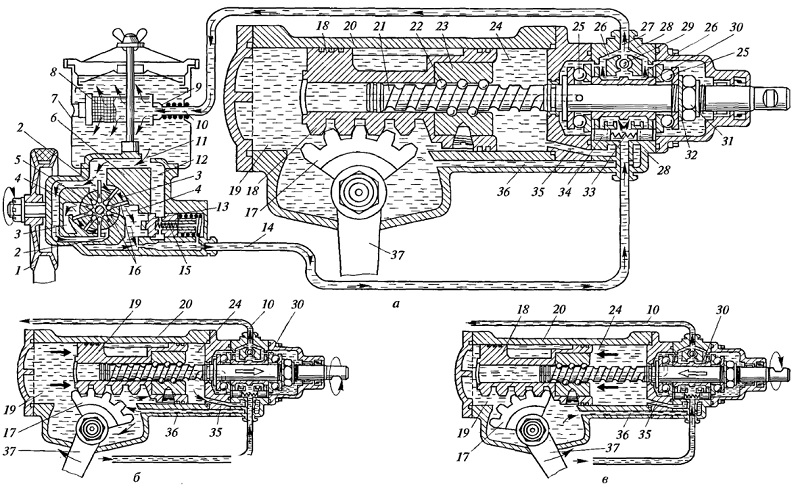

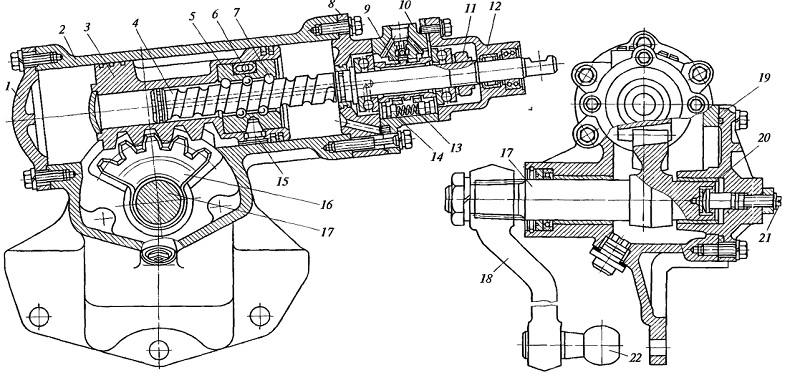

Рулевые механизмы легковых автомобилей могут быть червячного типа в более ранних моделях и более распространенного реечного типа. Для облегчения управления автомобилей применяются различные усилители. К основным из них, применяемых на легковых автомобилях относятся:

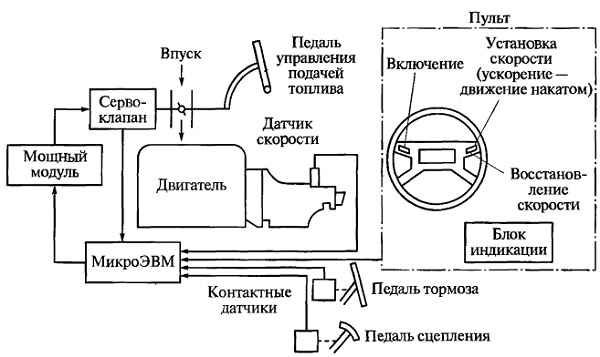

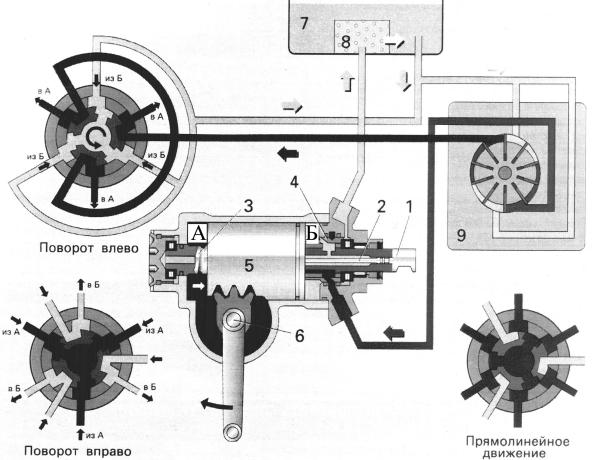

- гидравлический усилитель рулевого управления без электронного управления

- гидравлический усилитель рулевого управления с электронным управлением

- электроусислитель

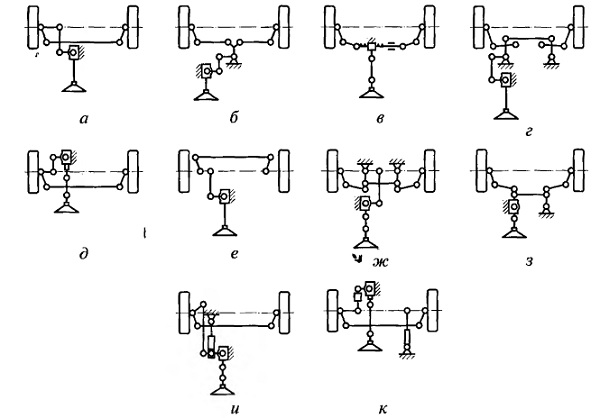

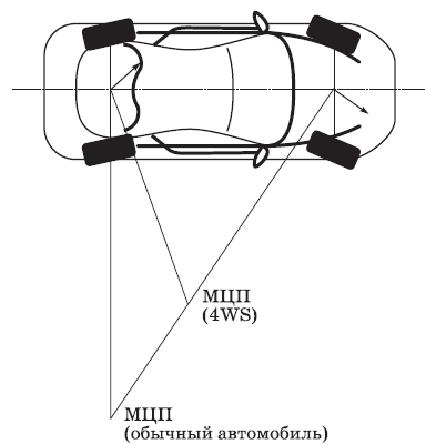

Управляемыми как правило являются передние колеса, однако в целях повышения безопасности движения и уменьшения радиуса поворота некоторые фирмы выпускают автомобили с двумя управляемыми осями.