Диагностирование и ТО комбайнов и сельскохозяйственных машин

Диагностирование и обслуживание самоходных сельскохозяйственных машин имеет много общего с проверкой технического состояния тракторов. В то же время имеются и свои особенности, например, проверки параметров состояния специальных механизмов: режущих, измельчающих, молотильных, транспортирующих и др. Диагностирование самоходных машин проводят с помощью комплекта КИ-11382 при техническом обслуживании и по заявкам механизаторов.

При ЕТО машин оценивают общее состояние гидросистемы и электрооборудования, проверяют состояние тормозов, натяжение ремней и цепей.

Во время ТО-1 проверяют механизм уравновешивания жатки, плотность и уровень электролита в аккумуляторной батарее и давление воздуха в шинах.

При ТО-2 проверяют свободный ход и усилие на ободе рулевого колеса, сходимость колес и свободный ход муфты включения и выключения сцепления.

После эксплуатационной обкатки и при заявочном диагностировании проверяют предохранительные муфты, ход ножа жатки, погнутость валов и биение шкивов (звездочек), состояние подшипниковых узлов, зазоры в сборочных единицах, оценивают состояние узлов гидростатической трансмиссии и гидросистемы рулевого управления.

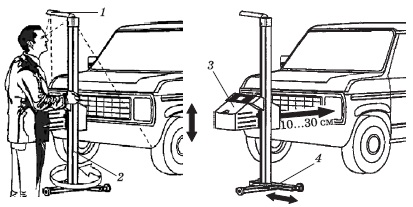

Проверка погнутости валов и биение шкивов (звездочек)

Для проверки биения закрепляют струбцину штатива с индикатором на угольнике или другой детали комбайна. Измерительный стержень индикатора подводят к поверхности вала на расстояние 5— 10 мм от конца, проворачивают вал и определяют биение по индикатору. Допустимые величины биения валов: валы молотильного барабана, главного контрпривода, приемного битера, промежуточного и отбойного битеров — 0,3 мм; коленчатые валы соломотрясов, соломонабивателя, половонабивателя, колебательный вал — 0,2; вал вентилятора — 0,4; заднего контрпривода — 1,0 мм.

Если биение конца вала невозможно измерить без снятия шкива (звездочки), измеряют биение плоскости шкива (звездочки). Для этого ножку индикатора подводят к поверхности шкива (звездочки) на расстоянии 5-6 мм от края шкива или 3-5 мм от окружности впадин звездочки. Проворачивают шкив (звездочку) и определяют биение по индикатору. Осевое биение звездочек диаметром до 100, 100-200, 200-300, 300-400 мм допускается соответственно 0,35; 0,60; 0,75; 1,0 мин. Биение шкивов допускается в два раза больше, чем звездочек.

Проверка узлов подшипников качения

При осмотре подшипникового узла необходимо убедиться в отсутствии трещин на корпусе, течи смазки через уплотнения подшипников. Проверяют затяжку конусной втулки подшипника и ее шплинтовку.

Перед определением радиального зазора в подшипнике ослабляют натяжение цепи (ремня). Затем резко двумя руками нажимают на звездочку (шкив) вверх и вниз. Если ощущается радиальный зазор в сопряжении, его величину измеряют с помощью индикаторного приспособления и сравнивают с допускаемым значением для данного вала. Прилагаемое усилие должно быть не менее 200-300 Н.

Проверка натяжения и износа цепей

Внешним осмотром оценивают состоянне цепных передач. Звенья цепи, имеющие распрессовку валиков, разрывы и деформацию пластин, разрушения роликов, подлежат замене. Излом и выкрашивание зубьев звездочек не допускается. Звездочка натяжного устройства должна находиться в одной плоскости с контуром цепной передачи. Отклонение от плоскости допускается не более 0,2 мм на каждые 100 мм межцентрового расстояния.

Натяжение цепи проверяют устройством КИ-11403.01. Наконечник устройства вставляют между роликами звена в середине ведущей ветви цепи так, чтобы пятка подвижного штока опиралась на ролик (втулку). Затем наклоняют устройством звено вдоль цепи так, чтобы хвостовик штока совпал с меткой на корпусе устройства. По шкале устройства определяют угол наклона цепи, соответствующий степени ее натяжения. У передач с четырьмя звездочками натяжение проверяют по двум ведущим ветвям контура.

При отсутствии устройства КИ-11403.01 натяжение цепи проверяют с помощью динамометра ДПУ-0,1, рейки и линейки с пределом измерения 300 мм. Натяжение проверяют путем измерения величины прогиба цепи в Соответствии с требованиями завода-изготовителя комбайна.

Износ цепи проверяют устройством КИ-11403.03, а при его отсутствии — штангенциркулем по её удлинению. Для проверки снимают цепь с контура, натягивают с помощью груза массой 30—40 кг и замеряют длину десяти звеньев на трех различных участках. Для цепного контура с числом зубьев большей звездочки менее 30 длина не должна превышать: цепь с шагом 19,05 мм — 196 мм; цепь с шагом 25,4 мм — 262 мм; цепь с шагом 38,1 мм — 392 мм. Для цепного контура с числом зубьев большей звездочки 30 и более длина десяти звеньев не должна превышать соответственно 200, 267 и 400 мм.

Проверка натяжения ремней кляноременных передач

Внешним осмотром оценивается состояние ремней и шкивов. Замасливание, расслоение, глубокие трещины, перекос и перекручивание ремней не допускается. Шкивы должны располагаться в одной плоскости.

Для проверки натяжения ремня применяют устройство КИ-13918, деревянную рейку, линейку с пределом измерения 300 мм и динамометр ДПУ-0,1. Рейку накладывают на проверяемую ветвь ремня, конец штока устройства КИ-13918 устанавливают перпендикулярно ремню посредине ветви. Усилие, прилагаемое при проверке прогиба ремня, должно быть 40 Н. При проверке натяжения ремней передач вал контрпривода вентилятора — колебательный вал очистки и вал битера — вал контрпривода вентилятора усилие должно быть 100 Н. Величина усилия определяется динамометром ДПУ-0,1. У передач, имеющих автоматическую регулировку натяжения ремней, прогиб ремней не проверяют.

Если при контроле и регулировке не удается обеспечить стрелу прогиба, необходимо ремень заменить. При регулировке натяжения нового ремня следует прокрутить передачу не менее чем на пять пробегов ремня, после чего определить величину прогиба ремня.

Проверка предохранительных муфт начинается с их осмотра

Трещины и обломы фрикционных накладок, повреждение стяжных болтов и пружин не допускаются. После осмотра муфты снимают ремень или цепь привода и определяют момент пробуксовки. Для этого на шкиве или звездочке закрепляют динамометр ДПУ-0,2-2 с помощью зацепа 11382.04.500 и струбцины 11382.04.400, которые входят в комплект КИ-11382. Застопорив вал, через динамометр прикладывают усилие и определяют момент срабатывания муфты.

Проверка режущего аппарата жатки

Состояние лезвий сегментов, ножей, противорежущих пластин (брусьев), пальцев и прижимов спинки ножа проверяют осмотром. Ослабление креплений, деформация деталей не допускаются. Величину прогиба пальцевого бруса, положение рабочих поверхностей вкладышей и носков пальцев устанавливают, натянув тросик (шнур) вдоль пальцевого бруса. Допускается прогиб бруса в вертикальной плоскости 0,5%, в горизонтальной — 0,1% его длины. Положение сегментов ножа относительно пальцев и зазоры между сегментами и концами прижимов ножа, передней и задней частями сегмента и вкладышем контролируют с помощью щупов. Зазор между сегментом и вкладышем в передней и задней частях соответственно допускается не более 0,5 и 1,5 мм. В крайних положениях ножа оси сегментов и пальцев должны совпадать; отклонение не должно превышать 5 мм. Величину зазора в подшипниках привода ножа проверяют с помощью индикаторного приспособления, закрепив его на неподвижной части жатки.

Молотильный аппарат

Состояние молотильного барабана, водбарабанья, решет, подвески грохота, клавишей соломотряса комбайнов проверяют внешним осмотром. Трещины на деталях не допускаются. Вмятины на остове барабана и бичах не должны превышать 5 мм по длине и 2 мм по глубине. Для проверки состояния молотильного аппарата снимают ремень со шкива барабана, наносят мелом метку на одном из бичей и несколько раз проворачивают барабан. В сбалансированном барабане бич с меткой после каждой остановки барабана должен занимать различные положения. Зазоры между торцами бичей и барабана и панелью комбайна с обеих сторон должны быть 3—5 мм, а между рифами бичей и передней планкой подбарабанья при нахождении его в крайнем положении и между жалюзи в крайнем положении — не больше 2 мм.

Измельчающий аппарат

При ТО кормоуборочных и силосоуборочных комбайнов контролируют зазор между ножами и противорежущими пластинами. Он должен быть 0,4-1,0 мм в аппарате кормоуборочного комбайна и 2-3 мм у силосоуборочного.

Рабочие органы почвообрабатывающих машин

При ТО контролируют толщину лезвий рабочих органов. У лемеха плуга она допускается не более 1 мм, у полольных, односторонних и стрельчатых лап и дисковых ножей — не более 0,5 мм.

Добавить комментарий