Материалы деталей форсунок дизелей

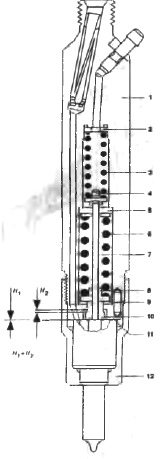

Форсунки дизелей в основном устанавливают в крышках двигателей, которые находятся в неблагоприятных температурных условиях, так как стенки расположенных в них камер сгорания воспринимают большие потоки тепла, а осуществить интенсивное охлаждение крышек из-за сложной их конфигураций не всегда удается. Кроме того, распылитель форсунки выходит непосредственно в камеру сгорания и омывается горячими газами, в результате чего температура в некоторых его местах может быть значительной. Детали закрытых форсунок воспринимают большие усилия от пружины, под действием которых игла форсунки садится на гнездо с значительным ударом, а также от топлива, сжимаемого до очень высокого давления. Игла форсунки, ее направляющая, конусный наконечник и гнездо в процессе работы сильно изнашиваются. Особенно в тяжелых условиях находится седло иглы, обычно всегда нагретое и воспринимающее большие ударные нагрузки при посадке.

Высокие скорости истечения топлива через сопловые отверстия приводя к износу и разрушению сопловых отверстий. При длительной эксплуатации форсунок установлены неравномерные износы направляющей поверхности распылителя и наружной поверхности иглы, уплотнительных конусов иглы и распылителя, кромок сопловых отверстий. В результате нарушается стабильность регулировочных параметров, происходит неплотное прилегание иглы, вызывающее нечеткую отсечку подачи, подтекание сопла и его закоксовывание. Износ седла приводит к изменению положения штифта в отверстии распылителя и нарушению геометрических параметров факела.

Для изготовления деталей форсунки следует выбирать более качественные материалы, обладающие высокими прочностными свойствами, сохраняющимися при повышенных температурах и давлении, сопротивлением удару, износоустойчивостью и жаропрочностью, высокой, твердостью. Эти материалы должны сохранять геометрические размеры при эксплуатации и хранении, хорошо обрабатываться и обладать высокой антикоррозионной стойкостью. Чтобы уменьшить припуски для доводочных операций, деформации материалов после их термической обработки должны быть минимальными.

Сопло, отдельно выполняемое, изготовляют из сталей ХВГ, ШX15 или P18 (ГОСТ 19265—73). Сопло с корпусом распылителя выполняют из сталей ХВГ или ШХ15-4.

Гайка крепления сопла или распылителя воспринимает большие усилия затяжки и значительные потоки тепла от распылителя. Изготовляют ее из легированных сталей и стали 45.

Корпус распылителя преимущественно изготовляют из стали 18X2H4BA. Заменителем может быть сталь ХВГ.

Иглу распылителя выполняют из сталей ШХ15, ХВГ и Р18. Заменителем является сталь Р9.

Твердость сопла, иглы и корпуса распылителя, изготовленных из сталей ШХ15, ХВГ, Р18, должна быть не менее HRC 60-65. Корпус распылителя, изготовленного из хромоникельмолибденовой стали, подвергают цементации с глубиной поверхностного слоя в пределах 0,5—0,9 мм. Установлено, что в условиях работы прецизионных узлов, когда имеется много абразивных частиц в топливе, эти стали (ХВГ и ШХ15) сравнительно быстро изнашиваются, поэтому они не удовлетворяют полностью современным требованиям обеспечения надежной работы этих узлов.

Корпус форсунки выполняют из кованной или штампованной заготовки. Материалом для корпуса служат стали 45 и 12XH3A. Первая из них после термообработки должна иметь твердость НВ 170—285, а вторая — после цементации торца на глубину 1,1—1,6 мм и закалки его — HRC 56. Твердость остальных поверхностей корпуса, изготовленного из стали 12XH3A (ГОСТ 4543—71), должна составлять HRC 26—40.

Пружину форсунки, воспринимающую большие периодические нагрузки динамического характера, изготовляют из шлифованной и полированной стальной проволоки марки 50ХФА (ГОСТ 14959—79). После изготовления пружины ее закаливают до твердости HRC 43—47. Заменителем этой стали может служить сталь 60С2А (ГОСТ 14959—79). С целью повышения усталостной прочности и долговечности пружины подвергают поверхностному упрочнению дробеструйной обработкой или азотированием на глубину 0,15—0,30 мм. Большим недостатком форсуночных пружин является их осадка в процессе эксплуатации, приводящая к изменению давлений начала подъема и посадки иглы. Для повышения несущей способности пружин применяют в ряде случаев заневоливание, способствующее перераспределению напряжений по сечению витков. Оно состоит в том, что пружину обжимают до появления в поверхностном слое напряжений, превосходящих предел текучести, и выдерживают в обжатом состоянии в течение длительного времени.

Стержень толкателя воспринимает большие нагрузки от пружины и сжатого топлива. Торцы стержня подвергаются смятию и интенсивно изнашиваются. В связи с тяжелыми условиями работы стержень необходимо изготовлять из высококачественных сталей ХВГ и ШХ15 с твердостью трущихся торцовых поверхностей не ниже HRC 56.

Винт пружины воспринимает большие нагрузки и работает в таких же условиях, как и стержень толкателя. Изготавливают его из сталей ШХ15 и ХВГ.

Термическая и механическая обработка деталей форсунки

Термической обработке подвергают те детали или части их, которым необходимо придать поверхностную твердость, износостойкость и коррозионную стойкость.

После предварительной механической обработки детали поступают в термическое отделение, в котором их подвергают цементации и закалке. Термически обрабатывают торцы стержня толкателя, пружину и ее винт, торец корпуса форсунки и распылителя в месте контакта, сопло, иглу, корпус распылителя. Наибольшее внимание уделяется термической обработке прецизионной пары форсунки — иглы и ее направляющей.

Для нагрева деталей под закалку применяют соляную ванну, состоящую из 50—60% КСl, 40—50% NaCl с добавкой до 2% K4Fe(CN)6 при температуре 830—840°С, в которой их выдерживают в течение 12—14 мин. После нагрева детали в течение 5—10 мин охлаждают в масле, промывают и подвергают отпуску в масле при температуре 160+10°С в течение одного часа с последующим охлаждением на воздухе.

Малоуглеродистые стали перед закалкой подвергают цементации в твердом карбюризаторе с содержанием 1—5% ВаСО3 при температуре 900±10 С с прогревом в течение 120 мин, выдержкой нагретой детали в печи в пределах 210—240 мин и последующим охлаждением на воздухе до температуры окружающей среды.

Для исключения излишних деформаций деталей прецизионной пары в процессе сборки и эксплуатации форсунок, которые могут привести к интенсивному износу трущихся поверхностей и стабилизации размеров, применяют обработку холодом и старение.

При обработке холодом термически обработанную деталь погружают в среду с температурой —65+—100°С, выдерживают там до 30 мин и нагревают естественно на воздухе до нормальной температуры. При этом процессе наиболее полно происходит превращение остаточного аустенита в мартенсит. После обработки холодом детали подвергают новому отпуску в масляной ванне при температуре 100°С в течение 210 мин с последующим охлаждением, промывкой и просушиванием. Затем детали подвергают старению, часто двукратному. Старение ускоряет завершение превращений в стали и способствует стабилизации размеров. Процесс старения состоит в нагреве детален в масле до температуры 130—180°С и выдержке в течение 5—25 ч с последующим охлаждением на воздухе до комнатной температуры.

Механическая обработка деталей форсунок должна быть тщательной. Пружину форсунки изготовляют с неравномерностью шага рабочих витков, не превышающей 0,2 мм; неперпендикулярностью торцов пружины к ее оси не более 0,15 мм; непараллельностью торцов между собой не более 0,1 мм. Опорные концы пружины должны прилегать не менее чем на 0,75 длины окружности. Плоскостность уплотняющих поверхностей проверяют стеклянной пластиной для интерференционных измерений. Допускается не более трех интерференционных полос.

Технические условия на изготовление отдельных деталей форсунки разрабатывают на каждом заводе применительно к конкретной форсунке и указывают на рабочих чертежах.

Добавить комментарий