Конструкции топливных систем с газовым приводом

Топливные насосы

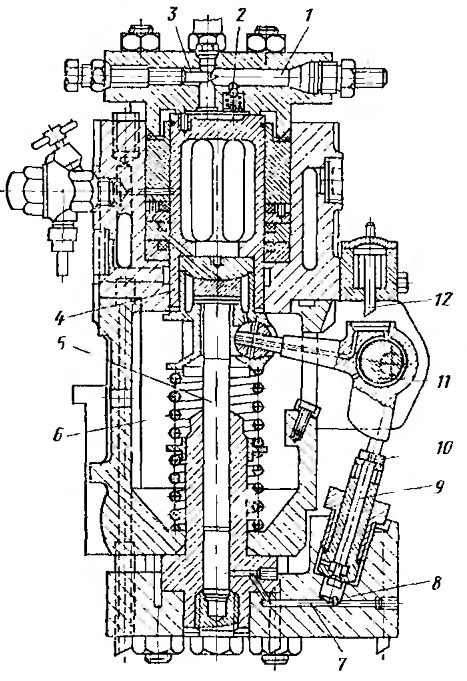

Конструктивные схемы систем с газовым приводом зависят от типа дизеля, его мощности и быстроходности. К наиболее конструктивно отработанным относится система мощного судового дизеля, выполненная по схеме Круппа—Аршаулова. Один из вариантов топливного насоса этой системы приведен на рисунке. Газ из цилиндра дизеля поступает по каналу 1 через дросселирующую иглу 3 и шариковый клапан 2 под силовой газовый поршень 4. Сила от давления газов передается на плунжер 5 насоса, нагруженный возвратной пружиной 6. При движении вниз плунжер вытесняет топливо в нагнетательный канал 7 и далее через нагнетательный канал 6 к форсунке. Подача прекращается при перекрытии плунжером канала 7. Наличие колодца, расположенного после канала 7, создает амортизационную гидравлическую подушку из сжатого до большого давления топлива и предотвращает возможные удары шайбы пружины плунжера об ограничительный упор. При понижении давления газа на поршень 4 пружина 6 отжимает плунжер, а вместе с ним и газовый поршень 4 в верхнее крайнее положение. Газы вытесняются через дросселирующий клапан, так как клапан 2 закрывается. Большое сопротивление этого клапана препятствует быстрому движению поршня вверх и предотвращает резкие удары рычага привода клапана об ограничитель 12 или газового поршня о крышку. Амортизирующее действие дросселирующей иглы можно регулировать изменением проходного сечения под ней.

Рис. Топливный насос с газовым приводом:

1 — канал подвода газа, 2 — шариковым клапан; 3 — игла, 4 — газовый поршень; 5 — плунжер насоса, 6 — пружина; 7, 8 — нагнетательные каналы, 9 — всасывающий клапан; 10 — прокладка, 11 — эксцентрик, 12 — ограничитель

Топливо дозируют изменением продолжительности открытия всасывающего клапана 9. Поворотом эксцентрика 11, осуществляемым регулятором, изменяется длина плеча рычага и продолжительность открытия всасывающего клапана. Чем больше длина плеча, тем больше будет открыт клапан, тем позже начнется нагнетание топлива в форсунку, а цикловая подача уменьшится. Регулирование фаз по отдельным цилиндрам проводят при помощи прокладки 10. Подачу выключают при прекращении поступления газа к поршню 4.

Газовый поршень обычно изготовляют пустотелым с тремя, четырьмя или шестью компрессионными кольцами. Кольца располагаются как на поршне, так и в специальных канавках направляющей. Направляющая имеет водяную рубашку и охлаждается для поддержания нормальной температуры этого соединения.

Работа дросселирующей иглы и шарикового клапана при высоких температурах омывающего их газа отличается значительной сложностью. Как игла, так и клапан закоксовываются, пригорают, или совсем перестают работать, или создают большое гидравлическое сопротивление, в результате чего нормальная работа топливной системы нарушается.

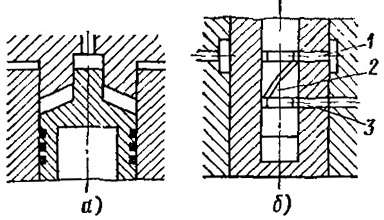

Рис. Конструкция газового поршня:

а — с выступом на поршне; б — с винтовой канавкой на конце плунжера, 1 — линия подачи; 2 — винтовая канавка, 3 — линия отсечки

Для устранения этого недостатка взамен иглы и шарикового клапана на днище поршня иногда выполняют специальный выступ, заходящий в углубление крышки (рис. а). Наличие воздушной подушки, образующейся в кольцевом пространстве после захода выступа поршня в углубление крышки, создает достаточную амортизацию и предотвращает удары поршня о крышку. К недостаткам этой конструкции следует отнести плохое охлаждение выступа и возможный его перегрев.

Топливный насос обладает еще одним недостатком, состоящим в том, что он не разгружает систему после окончания впрыска. Для разгрузки полости высокого давления конец плунжера можно конструктивно выполнять гак, как показано на рис. б. Две кольцевые проточки на плунжере соединены между собой винтовой канавкой 2. При совпадении кольцевых проточек с каналами, ведущими в отсечную полость, топливо из топливопровода через канавку, находящуюся на линии подачи 1, поступает в линию отсечки 3, в результате чего остаточное давление в системе снижается.

В насосах с регулированием подачи отсечкой в конце хода нагнетания устанавливают автоматические всасывающий и нагнетательный клапаны, а отсечку осуществляют при помощи специального отсечного клапана. Конструкция его и принцип действия такие же, как и отсечного клапана в обычных насосах с клапанным регулированием.

При наличии регулируемых всасывающего и отсечного клапанов достигают стабильного и четкого дозирования топлива. Однако применительно к быстроходным дизелям этот способ регулирования не является надежным вследствие большой инерционности клапанов. Поэтому для топливных систем с газовым приводом быстроходных дизелей целесообразнее вводить золотниковое регулирование.

Форсунки

Форсунки топливных систем с газовым приводом мало отличаются от форсунок обычных топливных систем. Несколько отличаются форсунки систем с регулированием по концу подачи. Начало подачи в этих системах определяется давлением газа в цилиндре на ходе сжатия и давлением топлива. Давление сжатия мало изменяется при различных скоростных и нагрузочных режимах работы дизеля, а давление топлива в системе зависит от нагрузки и скорости сжатия. Если отрегулировать угол опережения подачи на номинальном режиме при полной подаче, то по мере уменьшения количества подаваемого топлива угол опережения впрыска будет уменьшаться более интенсивно, чем это необходимо для оптимального протекания рабочего процесса дизеля. Этот угол в системах с газовым приводом регулируют изменением натяжения пружины иглы форсунки, которое может быть осуществлено механическим, гидравлическим или пневматическим способом.

Рис. Схемы форсунок систем с газовым приводом плунжера:

а — при механическом; б — пневматическом, в — гидравлическом изменении натяжения пружины иглы; 1 — рычаг; 2 — винт; 3 — подвижная опора, 4, 5, 7, 12, 11 — пружины; 6, 15 — поршни, 8 — игла, 9 — полость; 10 — поршенек; 11 — отверстие, 13 — шток; 16 — плунжер

При механическом способе второй конец пружины 4 находится на подвижной опоре 3, перемещаемой винтом 2 (рис. а). Рычаг 1 этого винта связан тягой с постом управления. Поворотом рычага 1 изменяют положение винта 2, а следовательно, и опоры 3. Таким образом регулируют натяжение пружины и начало открытия иглы форсунки.

На рис. б показана принципиальная схема регулирования начала подачи при помощи сжатого воздуха. При номинальном режиме работы дизеля усилие пружин 5 и 7 действует на иглу 8. На режимах работы дизеля, характеризуемых небольшими частотами вращения вала и нагрузками, под поршень 6 поступает сжатый воздух. В результате этого игла поднимается при значительно меньшем давлении топлива. Регулируя поступление воздуха под поршень 6, можно предотвратить сильное запаздывание впрыска топлива, облегчить пуск дизеля и улучшить устойчивость его работы на малых подачах.

В форсунке с гидравлическим управлением начала подачи (рис. в) топливо разделяется на два потока: один поступает под иглу форсунки и затем в камеру дизеля, другой — под плунжер 16, контактирующий с поршнем 15. Поршень 15 нагружает через шток 13, пружину 12 и поршенек 10 иглу 8 форсунки. При небольших давлениях топлива усилия на поршень 15 незначительны, он находится в верхнем крайнем положении и на иглу не действует. Усилие пружины 12 при этом также небольшое, поэтому игла поднимается при низких давлениях топлива, имеющих место на режимах малых нагрузок и частот вращения вала. С увеличением частоты вращения коленчатого вала или нагрузки давление в системе растет, увеличивается усилие на плунжер 16, пружины 14 и 12 сжимаются, поэтому сила прижатия иглы к гнезду становится больше, а открытие ее происходит позже.

Наличие поршенька 10 позволяет осуществлять постепенное открытие иглы. Полости 9 и над поршеньком заполнены топливом и соединены между собой отверстием 11. При движении иглы 8 вверх поршенек 10 вытесняет топливо через дросселирующее отверстие, поэтому скорость ее подъема в начальный период медленная. В результате в начале горения в цилиндр дизеля поступает малое количество топлива, а затем количество его увеличивается. Поэтому обеспечивается постепенное нарастание давления в цилиндре и осуществляется мягкая его работа.

Преимущества и недостатки систем с газовым приводом

Топливные системы с газовым приводом обладают рядом преимуществ по сравнению с обычными топливными системами. Применение газового привода позволяет избавиться от громоздкого и тяжелого механического привода, что особенно важно для тяжелых дизелей. Например, при диаметре плунжера 45 мм и среднем давлении топлива 65 МПа усилие на толкатель и кулачковый вал от топлива составляет 103 500 Н. При таком усилии рычаги привода громоздкие, что усложняет конструкцию привода и утяжеляет его.

При газовом приводе давление конца сжатия в цилиндре дизеля мало изменяется при различных скоростных и нагрузочных режимах работы, поэтому на плунжер насоса действует почти одно и то же усилие при различных режимных условиях работы дизеля. Это обеспечивает стабильную работу топливной аппаратуры и малое изменение среднего давления впрыска на всех режимах, устойчивую и экономичную работу дизеля на режимах малых нагрузок и частот вращения вала.

В системах с газовым приводом относительно просто обеспечить возможность осуществления мягкой работы дизеля в результате постепенного увеличения скорости движения плунжера. Наличие увеличенных средних давлений впрыска топлива при газовом приводе позволяет принимать большим эффективное проходное сечение форсунки и таким образом значительно сокращать действительную продолжительность подачи топлива. Применение наддува в системах с газовым приводом приводит к автоматическому возрастанию силы давления газов на поршень и повышению давления впрыска топлива в цилиндр дизеля. Однако топливные системы с газовым приводом до настоящего времени не получили широкого распространения, так как пока не существует надежного управления характеристикой впрыска; не созданы устройства, обеспечивающие надежное изменение опережения подачи; не решена проблема долговечности системы (поверхности газового поршня быстро закоксовываются и изнашиваются, компрессионные кольца пригорают).

Топливные системы с газовым приводом целесообразно применять прежде всего на тяжелых дизелях со сложным и громоздким приводом насоса, на дизелях, работающих в широком диапазоне изменения цикловых подач и частот вращения вала, а также на дизелях с высоким наддувом.

Добавить комментарий