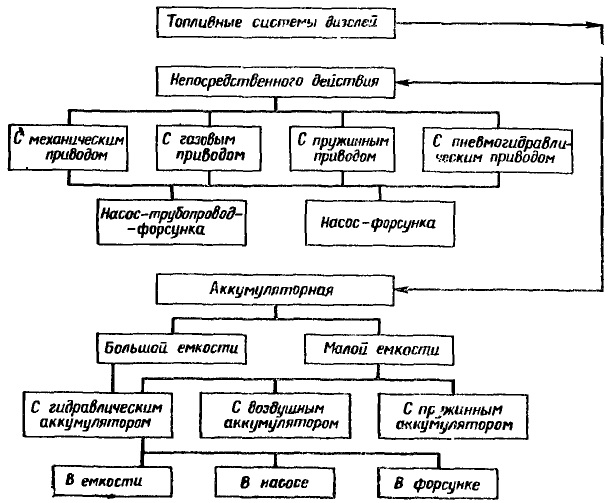

Типы систем питания дизельного двигателя

Системы питания дизелей обычно включают расходные топливные баки, отстойники, подкачивающие насосы, подающие топливо из баков в приемные полости насосов высокого давления через топливопроводы низкого давления, топливные фильтры грубой и тонкой очистки, устанавливаемые на линии низкого давления, топливные фильтры высокого давления, форсунки, топливопроводы для отвода перепускаемого топлива и другие элементы. В зависимости от типа системы питания некоторые из этих элементов могут отсутствовать, другие можно соединять в один или вводить новые элементы. В результате создают топливные системы различных типов, достаточно обоснованную классификацию которым дать затруднительно. Решающее влияние на конструкцию системы питания дизеля оказывает способ подачи и распыливания топлива.

По способу подачи и распыливания системы питания современных дизелей разделяют на:

- системы непосредственного действия

- аккумуляторные системы

Системы питания непосредственного действия

Системы питания непосредственного действия получили широкое распространение на дизелях различного назначения. Основными элементами этой системы являются насос высокого давления, форсунка, фильтры грубой и тонкой очистки, привод плунжера высокого давления. По способу привода плунжера эти системы разделяют на системы с механическим, газовым, пружинным и пневмогидравлическим приводами.

Рис. Типы систем питания дизелей

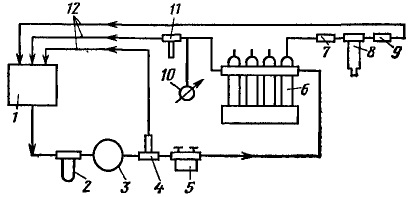

Принципиальная схема системы питания дизеля с механическим приводом плунжера насоса высокого давления показана на рисунке. Топливо поступает в систему из бака 1 через фильтр 2 грубой очистки при помощи подкачивающего насоса 3 и подается через фильтры 5 тонкой очистки в приемную полость насоса 6 высокого давления. Перепускные клапаны 4 и 11 поддерживают в системе определенное давление, отводя излишки топлива по сливным топливопроводам 12 в бак. Давление в подводящей линии контролируют манометром 10. Насос высокого давления, состоящий из отдельных секций, число которых равно числу цилиндров, отмеривает в соответствии с режимом работы дизеля определенную порцию топлива, сжимает ее и подает по нагнетательному топливопроводу через фильтр 7 высокого давления и форсунку 8 в камеру сгорания 1 в заданную фазу рабочего процесса двигателя. Просочившееся через зазоры в насосе и форсунках топливо отводится по сливным топливопроводам 12 в расходный бак. Нередко топливо используют и для охлаждения форсунки, находящейся в тяжелых температурных условиях. В этом случае предусматривают дополнительные трубопроводы для подвода и отвода охлаждающего топлива к форсунке.

Рис. Схема питания дизеля с механическим приводом плунжера насоса высокого давления:

1 — топливный бак; 2 — фильтр грубой очистки; 3 — подкачивающий насос; 4, 11 — перепускные клапаны; 5 — фильтры тонкой очистки, 6 — насос высокого давления; 7 — фильтр высокого давления; 8 — форсунка; 9 — фильтр перепускного топливопровода; 10 — манометр, 12 — сливные топливопроводы

В процессе эксплуатации систем питания возможно проникание воздуха в топливопровод низкого давления через неплотности соединений, а также образование паров три разрывах сплошности течения. Крайне нежелательно появление в трубопроводах таких паров, так как они нарушают правильную работу системы. Для устранения этого вредного явления в местах возможного скопления газов для их выпуска устанавливают игольчатые клапаны, предусматривают постоянную циркуляцию топлива в системе, в результате которой газы увлекаются топливом и отводятся в бак, откуда их можно удалять.

В топливных системах с газовым приводом на плунжер насоса высокого давления через дополнительный поршень действуют газы цилиндра дизеля. Использование газов позволяет значительно упростить конструкцию привода. С этой точки зрения применение топливных систем с газовым приводом перспективно для мощных судовых дизелей. Кроме того, в судовых дизелях с такой системой питания не требуется установка специальных устройств реверса.

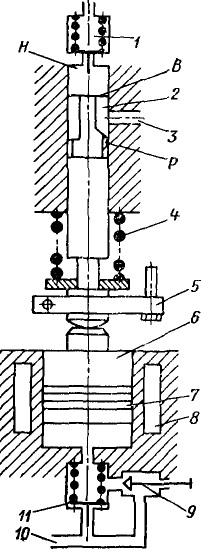

В насосе высокого давления с газовым приводом всасывающий ход плунжера 2 осуществляется три помощи пружины 4. Когда верхняя кромка В плунжера откроет наполнительное окно 3, топливо поступает в надплунжерное пространство Н гильзы. Газовый поршень 6 при этом (вытесняет воздух через дросселирующую иглу 9 и канал 10 в цилиндр двигателя. В момент подачи топлива газы из цилиндра через клапан 11 и иглу 9 поступают под поршень, воздействуют на него, заставляя перемещаться вверх. Плунжер насоса после перекрытия окна 3 сжимает топливо и через нагнетательный клапан 1 подает его в систему для впрыска через форсунку. Регулирование подачи осуществляется поворотом плунжера 2 при помощи устройства 5, которое позволяет изменять положение регулирующей кромки Р плунжера относительно окна 3. Газовый поршень уплотняют компрессионными кольцами 7, а температурное его состояние поддерживают путем циркуляции воды через водяную рубашку 8. Для нормальной работы газового поршня предусматривают ограничители перемещений демпфера колебаний с обеих сторон.

Рис. Схема насоса высокого давления с газовым приводом плунжера:

1 — нагнетательный клапан, 2 — плунжер, 3 — окно, 4 — пружина, 5 — поворотное устройство, 6 — газовый поршень, 7 — компрессионные кольца, 8 — водяная рубашка, 9 — игла, 10 — канал подвода газа; 11 — газовый клапан, В — верхняя кромка; Н — надплунжерное пространство, Р — регулирующая кромка

Рис. Схема впрыскивающего насоса с пружинным приводом плунжера:

1 — нагнетательный клапан; 2 — плунжер, 3 — пружина плунжера; 4 — толкатель; 5 — кулачок, 6 — рычаг толкателя; 7 — пружина, 8 — борт регулирования пружины; 9 — ось рычага; 10 — демпфирующий поршень, 11 — упор рычага; 12 — шток, 13 — нижний клин; 14 — верхний клин; 15 — винт; 16 — всасывающий клапан.

В топливных системах с пружинным приводом плунжера насоса высокого давления топливный кулачок действует не на плунжер, а на специальный подпружиненный рычаг. При набегании выступающей части кулачка 5 на рычаг 6 толкателя, связанного осью 9 с толкателем 4, происходит сжатие пружины 7 и аккумулирование в ней энергии. Плунжер 2 при этом под действием пружины 3 плунжера передвигается вниз, и через всасывающий клапан 16 топливо поступает в гильзу насоса. После сбегания (выступающей части кулачка с рычага сжатия пружина перемещает толкатель 4, а вместе с ним и плунжер 2 вверх. При этом топливо через нагнетательный клапан 1 поступает в топливопровод и через, форсунку в камеру сгорания. Подача происходит до тех пор, пока толкатель 4 не упрется своим выступом в направляющую. Предварительное натяжение пружины 7 регулируют болтом 8.

Цикловую подачу изменяют при помощи нижнего клина 13, соединенного с регулятором. При перемещении клина вправо шток 12 сдвигается вниз. Поэтому перемещается вниз и упор 11 рычага 6 толкателя, а правый конец рычага поднимается. Выступающая часть кулачка раньше коснется правого конца рычага, поэтому раньше начнется всасывание и увеличится полезный ход плунжера. При перемещении нижнего клина 13 влево демпфирующий поршень 10 передвинет упор 11 рычага 6 толкателя вверх, кулачок позже коснется рычага 6 толкателя, полезный ход плунжера уменьшится, что приведет к снижению цикловой подачи.

Рис. Схема впрыскивающего насоса с пневмогидравлическим приводом плунжера:

А — приемная полость, Б — сливная полость; 1 — нагнетательный клапан; 2 — плунжер; 3 — пружина плунжера; 4 — толкатель; 5 — полость амортизатора; 6 — цилиндр золотника; 7 — пружина золотника; 8 — правая щель; 9 — упор; 10 — камера; 11 — полость для рабочей жидкости; 12 — мембрана; 13 — левая щель; 14 — кулачок; 15 — канал подвода топлива; 16 — центральная щель; 17 — дросселирующие отверстия

Равномерность распределения топлива по отдельным цилиндрам регулируют верхним клином 14 при помощи винта 15.

В топливных системах с пневмогидравлическим приводом плунжера топливо служит одновременно и рабочей жидкостью сервопривода. Шестеренный насос по каналу 15 подает топливо под давлением 7 МПа в объем А цилиндра 6 золотника. При соответствующем положении золотника, управляемого кулачком 14, топливо поступает через щели 13 и 16 в полость 11. Для стабилизации давления на топливо, находящееся в этой полости, через мембрану 12, нагруженную пружиной, действует воздух камеры 10. Движение мембраны вверх ограничивается упором 9. Под действием давления топлива толкатель 4 перемещается вверх, увлекая за собой плунжер 2, и после перекрытия всасывающего окна топливо через нагнетательный клапан 1 поступает в топливопровод и форсунку. Гидравлический амортизатор, имеющий полость 5, ограничивает верхнее передвижение толкателя и предотвращает возможные его удары об упоры при резком уменьшении усилия плунжера в момент отсечки. После прекращения подачи плунжер золотника под действием пружины 7 и при повороте кулачка перемещается влево, соединяя через дросселирующие отверстия 17 и щель 8 объем под толкателем со сливной полостью Б. Под действием пружины 3 плунжер насоса совершает всасывающий ход и одновременно передвигает вниз толкатель. Наличие дросселирующих отверстий 17 предотвращает резкие передвижения плунжера, отрицательно влияющие на работу всей системы. Резкий подъем плунжера сопровождается неблагоприятным изменением количества впрыскиваемого топлива, а резкая его посадка может вызвать разрыв сплошности течения в полости всасывания и ухудшить наполнение надплунжерной полости.

Использование пневмогидравлического привода позволяет избавиться от громоздкого кулачкового валика, устранить влияние упругих деформаций на параметры впрыска, расширить диапазон устойчивых скоростных и нагрузочных режимов работы дизеля в результате стабилизации параметров рабочего процесса системы. Однако конструкция пневмогидравлического привода усложнена в результате установки специального механизма с автономным питанием, что препятствует пока широкому его внедрению.

Все рассмотренные системы с непосредственным впрыском топлива могут быть разделены на две группы по способу соединения насоса и форсунки. В первую группу входят системы, у которых насос и форсунка соединены нагнетательным трубопроводом высокого давления, а вто вторую — системы с объединенными насосом и форсункой в одном агрегате, называемом насосом-форсункой. В системах с насосами-форсунками полностью отсутствует нагнетательный топливопровод, поэтому исключается опасность возникновения нежелательных дополнительных впрысков и влияние упругих колебаний топлива в системе высокого давления на протекание впрыска. Кроме того, значительно уменьшается объем топлива, находящегося между насосом и форсункой, и поэтому меньше искажается характеристика впрыска, заданная профилем кулачка, увеличивается среднее давление подачи топлива и уменьшается угол запаздывания впрыска. Следовательно, топливная система принимает более компактный вид.

К недостаткам систем с насосами-форсунками следует отнести:

- сложность и трудоемкость конструкции;

- сложность привода насоса-форсунки, расположенного на цилиндровой крышке;

- трудность обеспечения надлежащей жесткости деталей этого привода (штанги, коромысла и др.);

- трудность размещения насоса-форсунки в цилиндровой крышке;

- неудобство проведения текущих осмотров, так как требуется одновременно разбирать не только форсунку, но и насос;

- трудности эксплуатации, состоящие в том, что при каждом демонтаже насоса-форсунки приходится предварительно снимать рычаги ее привода и клапанов цилиндра.

Насосы-форсунки применяют в основном для быстроходных дизелей.

Топливные системы аккумуляторного типа

Топливные системы аккумуляторного типа обычно состоят из насоса, нагнетающего топливо в аккумулятор, специального распределителя и форсунки. Принципиальное отличие этих систем от систем непосредственного действия заключается в том, что топливо поступает в камеру сгорания дизеля не непосредственно от насоса высокого давления, а из аккумулятора, в котором поддерживается необходимое давление.

В аккумуляторных топливных системах с аккумуляторами большой емкости насос нагнетает топливо в промежуточный аккумулятор с регулируемым давлением.

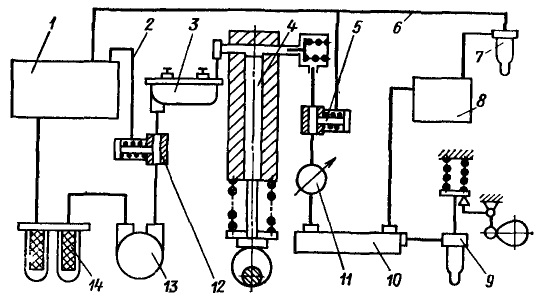

Рис. Схема аккумуляторной системы питания дизеля:

1 — топливный бак, 2 — перепускной топливопровод, 3 — фильтры тонкой очистки топлива, 4 — насос; 5, 12 — перепускные клапаны, 6 — перепускной топливопровод; 7 — гидравлически управляемая форсунка, 8 — специальный распределитель, 5 — механически управляемая форсунка; 10 — емкость, 11 — манометр; 13 — подкачивающий насос, 14 — фильтры грубой очистки

Топливо из топливного бака 1 через фильтры 14 грубой очистки поступает во всасывающую полость подкачивающего насоса 13. Затем топливо через перепускной клапан 12 и фильтры 3 тонкой очистки нагнетается в насос высокого давления. При этом часть топлива через перепускной топливопровод сливается в бак 1. Насос создает в емкости 10 высокое давление, поддерживаемое автоматическим перепускным клапаном 5 и контролируемое манометром 11. Давление в аккумуляторе регулируют изменением затяжки пружины клапана 5. Излишнее топливо возвращается по перепускному топливопроводу 6 в бак. Топливо от аккумулятора в камеру сгорания дизеля может поступать тремя способами: через механически управляемую форсунку, через специальный распределитель и через форсунку с электромагнитным приводом.

При механически управляемой форсунке 9 топливо поступает в форсунку непосредственно от аккумулирующей емкости. Фаза подачи и количество впрыскиваемого топлива в этом случае зависят от момента и продолжительности открытия иглы форсунки. Такой способ подвода топлива в камеру сгорания дизеля в настоящее время применяется сравнительно редко в результате сложного привода иглы форсунки и ненадежной работы форсунки. При высоких давлениях топлива осуществить надежное уплотнение подвижной иглы в месте ее выхода из корпуса затруднительно. Даже хорошее уплотнение через сравнительно небольшое время значительно теряет герметичность, в результате чего форсунка выходит из строя.

Если на дизеле устанавливают гидравлически управляемую форсунку, то между аккумулирующей емкостью и форсункой 7 в этом случае компонуют специальный распределитель 8, состоящий из блока распределительных клапанов или золотников. Фазы и продолжительность впрыска устанавливают в соответствии с режимом работы дизеля при помощи распределительного клапана, управляемого специальным органом, или при помощи управляемого золотника. Введение в систему специального распределительного устройства усложняет как систему, так и ее эксплуатацию.

Аккумуляторная система подачи топлива может быть значительно упрощена при установке электромагнитной форсунки.

Рассмотренная схема аккумуляторной системы с аккумулятором большой емкости имеет сложные и малонадежные запорные и распределительные органы, находящиеся под высоким давлением, что удорожает систему и усложняет ее обслуживание. Стремление избавиться от этого недостатка привело к созданию аккумуляторных систем малой емкости, в которых единичный впрыск осуществляется за счет энергии, аккумулированной в насосной секции или в форсунке.

При использовании аккумулятора большой емкости в каждой секции предусмотрены два плунжера: дозирующий и впрыскивающий. Дозирующий плунжер, как и плунжер системы непосредственного впрыска, дозирует топливо и нагнетает его в специальный аккумулятор. Впрыскивающий плунжер вытесняет топливо из аккумулятора в форсунку и затем в камеру сгорания при открытии перепускного клапана или отверстия. Впрыскивающий плунжер может быть нагружен топливом, воздухом, пружиной или топливом и пружиной, воздухом и пружиной. В соответствии с этим системы с аккумулированием топлива в насосе разделяют на системы с гидравлическим, воздушным, пружинным или комбинированным приводом.

В аккумуляторной системе малой емкости с аккумулированием энергии в объеме форсунки отмеренная обычным способом доза топлива подается в форсунку и сжимается там. В момент впрыска происходит разрядка объема форсунки, и топливо подается в камеру сгорания дизеля за счет аккумулированной энергии.

Системы аккумуляторного типа позволяют обеспечивать высокие давления подачи топлива в камеру сгорания дизеля на режимах малых частот вращения коленчатого вала и подач. В этом основное их преимущество перед другими системами. Они обеспечивают получение высоких средних давлений впрыска и облегчают борьбу с нежелательными повторными впрысками. В топливных системах с аккумуляторами большой емкости топливные насосы высокого давления более просты по сравнению с насосами в системах непосредственного действия. Число рабочих плунжеров этих насосов не связано с числом цилиндров и может быть сведено даже к одному. Подача топлива плунжерами не связана по фазам с рабочим процессом дизеля, поэтому не регулируется. Широкому распространению этих систем препятствует большая сложность по сравнению с системами непосредственного действия.

Добавить комментарий