Углепластики: изготовление, свойства и применение

Углепластики (карбопластики, углеродопласты) — это композиты, содержащие в качестве наполнителя углеродные волокна. Этот сравнительно новый класс ПКМ получил в последние годы наиболее интенсивное развитие благодаря своим уникальным свойствам, а именно:

- высоким значениям прочности и жесткости

- низкой плотности

- химической инертности

- тепло- и электропроводности

- высокой усталостной прочности

- низкой ползучести

- низким значениям коэффициента линейного термического расширения

- высокой радиационной стойкости

Важным фактором, определяющим в некоторой степени перспективность углепластиков, является их хорошая технологичность, позволяющая перерабатывать углепластики в изделия на стандартном технологическом оборудовании с минимальными трудовыми и энергетическими затратами.

В зависимости от вида углеродного армирующего наполнителя, его текстурной формы и геометрических размеров углепластики можно разделить на три группы:

- углеволокниты

- углетекстолиты

- углепресволокниты

Углепластики на основе непрерывных ориентированных углеродных нитей, жгутов и ровниц составляют группу углеволокнитов. Наиболее представительная группа углепластиков — углетекстолиты, в которых в качестве армирующего наполнителя используют тканые ленты и ткани различных текстурных форм. Углепластики на основе дискретных волокон составляют группу углеволокнитов.

Армирующие наполнители

Процесс изготовления углеродных волокон заключается в последовательном температурном и механическом воздействиях на исходные органические волокна, приводящих к их карбонизации, графитации и совершенствованию структуры.

На первом этапе нагрев исходных растянутых волокон до температуры 220 °С приводит к образованию поперечных химических связей между макромолекулами полимера.

На втором этапе нагрев до температуры 1000 °С позволяет получить так называемые карбонизованные волокна, на 80…95 % состоящие из элементарного углерода и обладающие достаточно высокой прочностью.

На третьем этапе (термообработка до температуры 1500…2000 °С) получают конечный продукт — графитизированное углеродное волокно с кристаллической структурой, близкой к структуре графита. В зависимости от условий получения и типа исходного сырья предел прочности и модуль упругости углеродных волокон находятся соответственно в пределах 2…3,5 ГПа и 220…700 ГПа. Наибольшей прочностью обладают волокна, которые при нагреве на последнем этапе (Т = 1600 °С) имеют мелкокристаллическую структуру. Высокомодульные материалы получают в результате растяжения волокна при температуре 2700 °С.

В качестве армирующих элементов углеродные волокна применяют в виде жгутов, лент и тканей. Они являются более хрупкими и менее технологичными, чем стеклянные, отличаются химической инертностью, низкой поверхностной энергией, обусловливающей плохое смачивание волокон растворами и расплавами матричных материалов, что в итоге приводит к низкой прочности сцепления на границе «волокно-матрица». Основное достоинство — высокая жесткость. Механические характеристики остаются постоянными до температуры 450 °С, что позволяет применять углеродные волокна с полимерной и металлической матрицами. Волокна характеризуются отрицательным коэффициентом линейного расширения, что в совокупности с положительным коэффициентом у матрицы позволяет синтезировать композиции для конструкций, сохраняющих свои размеры при температурном воздействии. Углеродные волокна используют для изготовления элементов, необходимая жесткость которых является условием, снижающим эффективность применения материалов, армированных стеклянными волокнами. Стоимость углеродных волокон на два порядка выше, чем стеклянных.

Полимерные матрицы

Полимерная матрица определяет эксплуатационные и технологические свойства углепластика. Для углепластиков используют как термореактивные, так и термопластичные матрицы. Из термореактивных матриц наибольшее рас-пространение получили эпоксидные связующие: эпоксидно-анилинофенолформальдегидное марки 5-211-Б, эпоксинаволачное — УНДФ, эпоксидное модифицированное диапластом — УП-2227, на основе тетрафункциональной эпоксидной смолы связующее — ВС-2526к, на основе смеси трех эпоксидных смол связующее — ЭДТ-69Н. Применение эпоксидных матриц обеспечивает получение углепластиков с высокими прочностными характеристиками, водостойкостью и химической стойкостью, хорошей эксплуатационной надежностью и ресурсом.

Из термопластичных матриц нашли применение полиимидная СП-97, полиамидоимидная ПАИС-104 и полисульфон, обеспечивающие работоспособность углепластиков при более высоких температурах (особенно полиимидная матрица — до 200…300 °С). Основной недостаток этих матриц — трудность изготовления на их основе полуфабрикатов (пропитанных лент — препрегов) и высокие температуры их отверждения.

Длительное тепловое воздействие может вызвать неотвратимое изменение химической структуры полимеров вследствие протекания термодеструкции. При длительном воздействии переменной механической нагрузки и недостаточном теплоотводе может произойти переход от механического разрушения материала к тепловому за счет диссипации механической энергии в тепловую.

|

Параметр |

Марка углепластика |

||||||||

|

КМУ-1 |

КМУ-1 лм | КМУ-3 | КМУ-Злп | КМУ-4л | КМУ-4э | КМУ-9 | КМУ-9т | КМУ-9тр | |

|

Наполнитель |

Жгут ВМН-4 |

Лента ЛУ-П | Жгут ВМН-4 | Лента ЛУ-П | Лента ЛУ-П | Лента Элур-П | Жгут УКН- 11/500 | Лента УОЛ- 300 | Ткань УТ-900- 2,5 |

|

Матрица |

ЭТФ |

ЭТФ-М | 5-211Б | 5-211Б | ЭНФБ | ЭНФБ | УНДФ- 4А | УНДФ- 4АР | УНДФ- 4АР |

|

Объемное содержание волокон, % |

57-63 |

58-63 | 57-63 | 50-55 | 50-55 | 54-59 | 60-62 | 58-62 | 55-59 |

|

Плотность р-КГ3, кг/м3 |

1,45-1,49 |

1,48-1,50 | 1,4-1,45 | 1,4-1,45 | 1,45-1,50 | 1,49-1,52 | 1,55-1,58 | 1,52-1,56 | 1,52-1.54 |

|

Прочность при растяжении, МПа: вдоль волокон поперек волокон |

1020 14 |

780 18 | 110023 | 730 20 | 800 24 | 900 32 | 1500 32 | 1500 28 | 60 60 |

|

Предел прочности при сжатии, МПа: вдоль волокон поперек волокон |

400 100 |

580 130 | 700 150 | 530 120 | 750 130 | 900 130 | 1200 140 | 1200 160 | 60 58 |

|

Прочность при сдвиге вдоль волокон, МПа |

30 |

61 | 40 | 54 | 70 | 78 | 85 | 78 | 52 |

|

Модуль упругости при растяжении, ГПа: вдоль ВОЛОКОН Еу поперек волокон Е-, |

180 |

145 | 180 9 | 1479,9 | 140 10 | 120 10 | 140 9 | 1258 | 67 67 |

|

Модуль сдвига G]->, ГПа |

3,5 |

4,5 | 5,1 | 5,1 | 6,0 | 6,5 | 6,8 | 5,2 | 8,0 |

|

Коэффициент Пуассона Мц |

0,27 |

0,27 | 0,31 | 0,27 | 0,25 | 0,265 | 0,27 | 0,33 | 0,07 |

Физико-механические свойства углепластиков

Уровень свойств углепластиков зависит от характеристик применяемых углеродных волокон, вида и текстурной формы армирующего наполнителя, упругопрочностных свойств полимерной матрицы, качества раздела «волокно-матрица», от технологии переработки и структуры армирования материала. Накоплен значительный объем информации о физико-механических свойствах эпоксидных углепластиков, их поведении при различных видах нагружения (статика, повторная статика, динамика) и деформировании (растяжение, сжатие, сдвиг, срез, смятие), а также о ресурсе и сроке их эксплуатации в различных изделиях. В таблице представлены данные о свойствах однонаправленных углепластиков.

Углепластики обладают достаточно высокой длительной прочностью и низкой ползучестью благодаря высокой жесткости и низкой деформагивности углеродных волокон. Коэффициент длительного сопротивления Rt углепластиков в диапазоне рабочих температур t = 80…200 °С и при длительности нагружения r = 500… 1000 ч при растяжении и сжатии составляет 0,5…0,9 % от величины кратковременной прочности материала. Ползучесть углепластиков при длительном нагружении нагрузкой, составляющей (0,4 — 0,5) GВ, как правило, не превышает 0,1…0,5 %. Указанные характеристики благоприятно влияют на работоспособность материала при длительном нагружении с высоким уровнем действующих напряжений.

Углепластики обладают наибольшей среди известных КМ усталостной прочностью. Коэффициент усталостного сопротивления в зависимости от вида и степени асимметрии цикла равен (0.5…0,7) GВ, т. е. в 2-3 раза выше, чем у стеклопластиков, что связано также с высокими значениями модуля упругости углеродных волокон и как следствие более низким уровнем напряжений и меньшей повреждаемостью полимерной матрицы.

Выносливость углепластика может быть оценена через свойства и состав его компонентов следующим образом:

GR= GМ*GB* (EВ/EМ)*K.

Из уравнения следует, что усталостная прочность композита прямо пропорциональна прочности матрицы GМ и модуля упругости армирующих волокон ЕВ и обратно пропорциональна модулю упругости матрицы ЕМ. Коэффициент К характеризует степень использования прочности матрицы при циклическом нагружении и учитывает наряду с природой матрицы влияние технологии изготовления композита и уровень внутренних остаточных напряжений.

По сравнению с другими ПКМ углепластики обладают меньшей удельной ударной вязкостью, трещиностойкостью и остаточ- ностью к концентрации напряжений. Значительное влияние на чувствительность углепластиков к концентрации напряжений оказывает структура армирования и направление приложения нагрузки по отношению к ориентации волокон.

Так, при растяжении под углом ±45° к направлению армирования прочность углепластика очень мало зависит от размера концентратора. Мелкие дефекты, например, отверстия диаметром, не превышающим 4 мм, тоже почти не влияют на прочность углепластика квазиизотропной структуры как при кратковременном, так и при длительном статическом и усталостном нагружении.

Повышение остаточной прочности и вязкости разрушения углепластиков возможно путем создания гибридного (поливолокнистого) материала в виде чередования сплошных слоев углеродных и стеклянных, углеродных и органических наполнителей либо в виде периодически расположенных высокомодульных (борных) или низкомодульных (стеклянных с армированием ±45°) стопоров трещин. Применение высокомодульных стопоров приводит к перераспределению большей части нагрузки на стопоры в вершине трещины, а эффективность низкомодульных стопоров заключается в создании зоны низких напряжений с повышенной вязкостью разрушения, которая препятствует распространению трещины.

Ударную вязкость материала, пренебрегая прочностью матрицы, определяют параметром ((Ga)^2/2Е)*VВ (где Ga — реализованная прочность волокна в композите), поэтому для повышения ударной вязкости углепластиков целесообразно вводить в них высокопрочные, но низкомодульные волокна, какими являются стеклянные или органические волокна. Ударную вязкость поливолокнистого материала, содержащего низкомодульные волокна в количестве V2 с модулем упругости Е2 при реализации прочности волокон в композите G2 и высокомодульные волокна в количестве V1 с модулем упругости Е1 и реализованной прочностью углеродного волокнита в композите G1, можно определить по выражению:

a = ((G1^2)/2E1)V1 + ((G2^2)/2E2)V2

Демпфирующая способность углепластика определяется в основном рассеиванием энергии в матрице, сопровождающимся переходом механической энергии в тепловую, химическую и электрическую, и существенно зависит от уровня нагружения, структуры армирования материала и рабочей температуры. Если однонаправленные углепластики имеют уровень демпфирующей способности вдоль волокон 0,5… 1,0 %, то в диагонально-армированном углепластике она возрастает в 5-7 раз.

Рост механических потерь с увеличением температуры объясняется снижением модуля сдвига углепластика, что связано со значительными физическими изменениями, происходящими в полимерных связующих при повышении температуры. С уменьшением модуля сдвига наблюдается монотонное повышение коэффициента механических потерь.

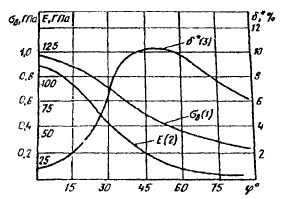

Рис. Зависимость предела прочности (1) и модуля упругости при растяжении (2), логарифмического декремента затухания (3) от структуры армирования углепластика КМУ-4э

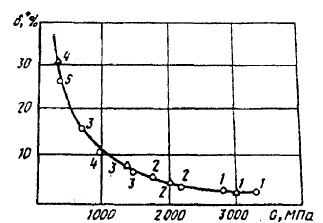

Рис. Зависимость логарифмического декремента от модуля сдвига полимерной матрицы для углепластиков КМУ-Зл, КМУ-1лм, КМУ-4э при температуре: 20 °С (7), 100 °С (2), 150 °С (5), 180 °С (4), 200 °С (5)

Теплофизические характеристики углепластиков зависят от типа волокон, типа и объемного содержания матрицы, содержания пор в матрице, температуры испытаний. Для различных углепластиков они существенно не различаются и находятся в следующих диапазонах:

- для коэффициентов теплопроводности 0,5… 1,0 Вт/м*С;

- для коэффициентов термического расширения (-1,5.. .0,5)*10-6/°С;

- для коэффициента теплоемкости 0,8… 1,5 ккал/кг * °С.

Имеющиеся сведения о поведении углепластиков под влиянием различных факторов внешней среды и в условиях, близких к эксплуатационным, могут быть использованы для прогнозирования их ресурсных характеристик.

Среди разнообразных видов воздействия наиболее опасным и отрицательно влияющим на структуру и свойства для всех ПКМ является климатическое термовлажностное циклирование, чередующееся или сочетающееся с рабочими тепловыми или механическими нагрузками. Свойства углепластиков в сухом состоянии при комнатной и повышенной температурах и после длительного термостарения изменяются незначительно. При совместном действии влаги и температуры наблюдаются структурные превращения в матрице и на границах раздела «волокно-матрица», вызывающие ухудшение характеристик. Механизм изменения свойств, обусловленный сорбцией влаги, связан с двумя основными процессами: потерями температурной прочности и жесткости вследствие пластификации матрицы в объеме и в приграничном слое и потерями из-за микро- и макрорастрескивания матрицы. В зависимости от типа материала их предельное влагопоглощение различается в 1,5—2 раза и составляет для наиболее влагостойких материалов 1 %.

Уровень безопасного содержания влаги в углепластиках составляет 0,6…0,7 %; дальнейшее увеличение содержания влаги может привести к снижению упругопрочностных характеристик углепластиков при максимальной рабочей температуре на 15.. .20 %.

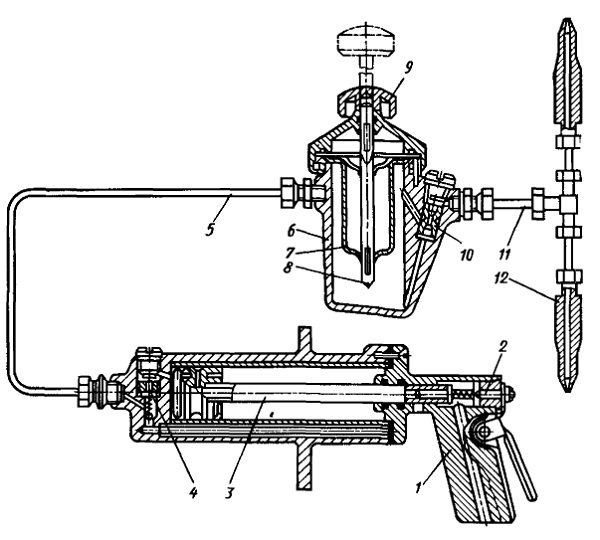

Технологические приемы переработки углепластиков аналогичны технологии переработки СП. В зависимости от формы и геометрических размеров детали применяются соответствующие методы формования: прессование, автоклавное формование, намотка, пултрузия, вакуумное или пресскамерное формование, пропитка под давлением. Главное в технологическом процессе — обеспечить выполнение требований к основным технологическим параметрам проведения режима формования (температура формования и скорость подъема температуры, величина и время приложения давления формования, время выдержки на отдельных режимах формования, скорость и температура охлаждения).

Области эффективного применения углепластиков

По комплексу свойств углепластики существенно превосходят традиционные стали, алюминиевые и титановые сплавы, обладая повышенными удельной прочностью и жесткостью, высокой усталостной и длительной прочностью, возможностью регулирования анизотропии свойств, широким комплексом тепло- и электрофизических характеристик, многофункциональностью назначения. Углепластики находят все более широкое применение в различных отраслях промышленности.

В технике объем внедрения углепластиков в 70-90-е годы XX века увеличивался интенсивно: от 2…4 % (от веса конструкции) до 25…60%.

В конструктивных решениях выполнения деталей из углепластиков можно выделить три направления:

- монолитные конструкции

- трехслойные панели (в основном с сотовым заполнителем)

- комбинированные (металлопластиковые) конструкции

В каждом конкретном случае необходимо оценивать весовую, техническую и эксплуатационную эффективность конструкции.

Основная тенденция применения углепластиков — создание крупногабаритных элементов конструкций. При этом резко со-кращается количество входящих деталей, появляется дополнительное снижение массы конструкции за счет уменьшения количества узлов соединений. Применение углепластиков в авиационных конструкциях позволяет снизить их массу на 20…40 %, повысить жесткость элементов конструкций на 30…50 %, выносливость — в 3-4 раза, а в некоторых случаях увеличить и прочность конструкций. В космической технике с применением углепластиков изготовляются высоконаправленные антенны, микроволновые фильтры и волноводы, оптические телескопы, рамы солнечных батарей, корпуса ракетных двигателей, различные ферменные конструкции, корпуса ракет и транспортных контейнеров.

Зарубежная и отечественная практика показала целесообразность использования углепластиков:

- в автомобильной промышленности — для изготовления кузовов легковых и кабин грузовых автомобилей, дверей, бамперов, цистерн для перевозки топлива, однолистовых рессор и рычагов подвески, ободьев колес, труб карданных передач, корпусов двигателей, деталей шатунно-поршневой группы (шатунов, поршней, поршневых колец, клапанов и т. д.);

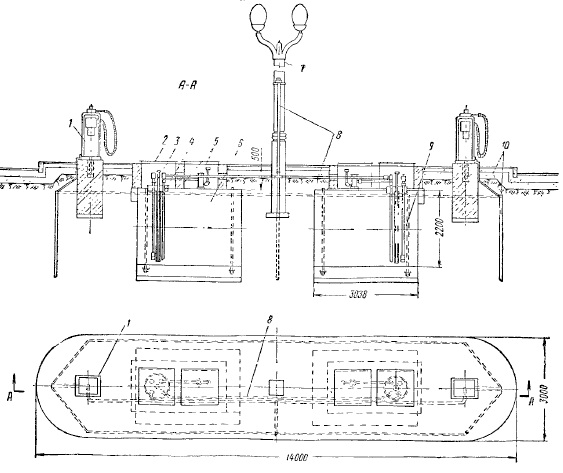

- в судостроении — для корпусов морских и речных судов, корпусов малых тральщиков, в панелях, перегородках, палубных надстройках, для гребных винтов, для изготовления глубоководных аппаратов;

- в сельхозмашинах — для изготовления прицепного сельскохозяйственного оборудования;

- в станкостроении — для станин станков, вращающихся деталей электрооборудования, маховиков, аккумуляторов кинетической энергии, для деталей машин с высокими скоростями вращения, для роботов, манипуляторов.

Благодаря высокой устойчивости к действию химически агрессивных жидкостей и газов углепластики успешно применяются в химическом машиностроении для изготовления реакторов, трубопроводов центрифуг, лопастей насосов, осадительных ванн, выхлопных труб. В конструкции ткацких станков из углепластиков изготовляют подборочные и направляющие стержни, ремизные рамы, рапиры, спицы, тяги, что позволяет увеличить срок службы деталей, повысить износостойкость, уменьшить величину усилий, поднять производительность станков, уменьшить энергозатраты.

Высокая радиационная стойкость углепластиков делает их применение весьма эффективным в нейтронном оборудовании, для изготовления контейнеров и перевозки радиоактивных материалов, для захоронения радиоактивных отходов.

Благодаря хорошей электропроводности углеродных волокон углепластики на их основе успешно применяются в качестве нагревательных элементов для обогрева помещений, одежды, животноводческих ферм.

Высокая биологическая и механическая совместимость углеродных волокон с тканями живого организма определяют перспективу их применения в медицинской технике.

Низкий коэффициент линейного термического расширения углепластиков позволяет их использовать в криогенной технике при изготовлении баллонов для хранения сжиженных газов, а также для трубопроводов, клапанов.

Углепластики с высокой термостойкостью находят применение в металлургии в качестве арматуры и футеровки печей, деталей приборов, погруженных в жидкие металлы, деталей и узлов металлургических станков. Все чаще углепластики используются в строительстве для изготовления панелей жилых домов, балок, пролетов мостов, кранов.

В электротехнической промышленности углепластики эффективны для создания лопастей ветроэнергетических установок различной мощности, в электродвигателях, приборных панелях, для изготовления опор линии электропередач, в изоляторах для линий высоковольтных передач, для защиты от электромагнитных волн, в антеннах средств связи, радиоприборах, диффузорах громкоговорителей.

В железнодорожном транспорте эффективно применение углепластиков для изготовления вагонов, контейнеров, узлов подвески.

В нефтяной и газовой промышленности углепластики находят применение в трубах для бурения глубоких скважин, в газопроводах.

Углепластики широко используются при изготовлении спортивного инвентаря, спортивных самолетов. Они существенно позволяют снизить массу, повысить жесткость и летные качества самолетов и планеров, ходовые качества гоночных судов, яхт, байдарок, каноэ. Из них изготовляют гоночные велосипеды, мотоциклы, шесты, весла, ракетки для гольфа, тенниса, луки, стрелы, удочки, хоккейные клюшки, лыжи, лыжные палки и пр.

Comments (7)

Компания Carbon Studio предлагает широкий выбор армирующих материалов (углеродная ткань или просто карбон),

арамидные ткани (кевлар);

гибридные ткани (карбон+кевлар);

однонаправленные гибридные ткани;

стеклоткани;

мультиаксиальные ткани;

углеродные ленты;

препреги

ПВХ пенопласт

эпоксидные системы

сэндвич панели

оборудование для производства

http://www.carbonstudio.ru

Пол года тому назад в городе Тревизо на севере благословенной Италии состоялась очередная ярмарка производителей всякого такого для нас. Так вот один итальянец мена убеждал, что скоро начнет торговать углепластиком гнущимся под воздействием тепла. В ассортименте должны были появиться профили, стержни, пластины, рейки. Прошло время. Пока тихо. Спрашивал многих, все пожимают плечами, но на смех тоже не поднимают. Кто его знает что там за химия, но теоретически — возможно.

Ну так что, обманул басурман?

Че! ещё как че! не обманул тебя макарони, есть такая фича! Тоже углепластик, только связующее не эпоксид или пур, а полиэтилен или полипропилен. Из похожего матерьяла Хеклер & Кох даже пистолеты делают :D

Как вообще углепластик поддается обработке? Он как пластик или как металл? И на каком оборудовании? Есть у кого-нибудь опыт работы?

Ничего принципиально нового углепластики не несут, кроме лучших прочностных характеристик. Принципы работы с ними, те же что и со стеклопластиками. Самое основное состоит в том, чтобы обработка после полимеризации была минимальной!

Прочность, жесткость и остальные характеристики обеспечиваются армирующим волокном, связующее служит только для удержания этого волокна в нужном месте, поэтому нужно понимать, что если вы сверлите в композите отверстие, вы обрываете те самые нити, которые создают прочность. Причем обратите внимание, если сверлить отверстие в металле, вы получаете концентратор напряжений и исключаете из работы зоны прилегающее к отверстию. Если отверстие прямоугольное, то кроме всего прочего вы получаете концентраторы напряжений в районе углов выреза.

Теперь вернемся к композитам, как уже было сказано отверстие обрывает нити которые как раз и создают прочность, при этом площади неработающих зон материала значительно больше, а угол зависит от адгезии связующего к волокну и его сдвиговой прочности (составляет 5-7 градусов). Как вариант можно уменьшить неработающие зоны материала, развернув нити, вместе с материалом, на 45 градусов, угол при этом составляет 20-25 градусов, однако из-за того, что направление сил и направление волокон не совпадает, несущая способность композита уменьшается в 1,4-1,5 раза. Поэтому самым лучшим вариантом будет выклеевание композита с учетом требуемых отверстий, применение диагонального расположения некоторых слоев, а в особо сложных случаях ручная раскладка нитей материала.

Насколько знаю обычно стараются придавать углепластику сразу необходимую форму пока еще скажем так на стадии формирования, но в принципе думаю просверлить крепежные отверстия возможно, штамповка скорее всего не получиться на готовых изделиях.

Повторяю! Сверлите пожалуйста, но учитывайте снижение несущей способности материала, большее чем для металлов. И еще после прорезания отверстий, необходимо герметизировать торцы, т.к. стеклопластиковая и углепластиковая ткани гигроскопичны, набирают воду, в теплом климате опасен осмос (разрушение от осмотического давления), в холодном климате замерзающая вода, разрывает слои.