Контроль и сортировка деталей при ремонте автомобиля

Контроль и сортировку деталей производят в строгом соответствии с требованиями технических условий (ТУ 2001—63 Минавтопрома) на капитальный ремонт указанных автомобилей. Технические условия содержат величины допустимых износов, размеры деталей, годных к использованию и требующих восстановления, признаки для выбраковки деталей, допускаемые отклонения от геометрической формы вследствие овальности, конусности, погнутости, а также срыва резьбы, наличия и расположения трещин, обломов и др.

Степень износа и годность детали при контроле определяют наружным осмотром (общее состояние детали, обломы, Выкрашивание и срыв резьбы), различными инструментами (геометрическую форму, овальность, конусность и др.), приспособлениями и приборами (скручивание, упругость, прогибы и т. д.), дефектоскопами и лупами (скрытые трещины). Примерный перечень инструментов и приспособлений для контроля и сортировки деталей приведены в таблице.

Таблица. Перечень приспособлений и инструмента для контроля и сортировки деталей

| Наименование инструмента и приспособлений | Тип | ГОСТ |

| Лупа складная 4-кратного увеличения | ЛП-1-4 | 7594—75 |

| То же, 10-кратного увеличения | ЛАЗ-10 | 7594-75 |

| Линейка измерительная длиной 500 мм | — | 427-75 |

| То же, 1000 мм | — | 427—75 |

| Линейка поверочная с широкой рабочей поверхностью длиной 1000 мм | ШД-2 | 8025—75 |

| Призмы поверочные с четырьмя выемками 100 x 60 x 90, 2-го класса | П-1-2 | 5641—66 |

| Щупы пластинчатые 2-го класса, длиной 100 мм | Набор № 2 | 882—75 |

| Штангенциркуль 0—125 мм | ШЦ-1 | 100—73 |

| 0—500 | ШЦ-111 | 166—73 |

| Штангенглубиномер 0—200 мм | ШГ-200 | 162—73 |

| Штангенрейсмус 40—400 | ШР-400 | 164—73 |

| Микрометр гладкий 0-25 | МК-25 | 0507—60 |

| То же 25-50 | МК-50 | 6507—60 |

| 50—75 | МК-75 | 6507—60 |

| 75-100 | МК-100 | 6507—00 |

| 100-125 | МК-125 | 6507-00 |

| Нутромер индикаторный 10—18 мм | НИ-18 | 868-72 |

| То же 18-35 | НИ-35 | 868-72 |

| 35-50 | НИ-50 | 868-72 |

| 50—100 | НИ-100 | 868—72 |

| 100—160 | НИ-160 | 868—72 |

| Глубиномер микрометрический 0—100 мм | Г М-100 | 7470—67 |

| Индикатор часовою типа 0—2 мм | ИЧ-2 | 577-68 |

| Штатив для измерительной головки | Ш-Н-В | 10197—70 |

| Угольник с широким основанием, 90°, 250×160 мм | УЩ-250 | 3749—77 |

| Микрометр со вставкой резьбовой 0—25 мм | МБ М-25 | 4380—63 |

| То же 25-50 | М В М-50 | 4380—63 |

| 50—75 | MB М-75 | 4380—63 |

| Рулетка металлическая длиной 2000 мм | РЗ-2 | 7502—69 |

| Штихмас раздвижной, отсчет по линейке 0,5 мм, пределы измерения 370—430 мм (для вамера тормозных барабанов) | Собственного изготовления | |

| Комплект приспособлений для контроля вилок переключения коробок передач | То же | |

| Скобы церидельпые: | СР | |

| 0-25 | — | 2216—68 |

| 25-50 | — | 2216—68 |

| 50—75 | — | 2216—68 |

| 75—100 | — | 2216—68 |

| Листовые двусторонние пробки 18—100 | — | 2216—68 |

| Регулируемые скобы 0—100 | — | 2216—68 |

| Кругломер | 218 | 17353—71 |

| — | 255 | 17263—71 |

| Отдельные щуп пластины 1-го класса длиной 200 мм | Набор 0,05; 0,06; 0,07; 0,08; 0,09; | 882—75 |

Большое внимание необходимо уделять выявлению скрытых дефектов деталей, которые могут стать причиной снижения надежности и долговечности работы автомобиля. Особенное значение приобретает контроль скрытых дефектов у поворотных кулаков, цапф поворотных кулаков, шаровых пальцев рулевых тяг и ряда других деталей, надежная работа которых влияет на безопасность дорожного движения. Не менее необходим контроль скрытых дефектов у коленчатых и распределительных валов, шатунов, клапанов и других деталей, поломка которых может привести к отказу в работе двигателя.

При измерении диаметров цилиндров в двигателе используют индикаторные нутромеры. Замеры производят в трех поясах по высоте цилиндра на расстоянии 15—20 мм от верхней и нижней кромок гильз, в центре и в каждом поясе в двух взаимно перпендикулярных направлениях. Разность между диаметрами в верхнем и нижнем поясах дает величину конусности, а разность между наибольшим и наименьшим диаметрами в каждом поясе — величину овальности.

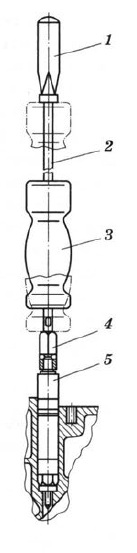

Рис. Индикаторные приспособления для измерения зазоров в подшипниках качения: а — осевого; б — радиального

Рис. Индикаторные приспособления: а — для проверки погнутости стержня, б — для проверки торцового биения конической поверхности тарелки клапана

Рис. Универсальный прибор для проверки упругости пружин и поршневых колец: 1 — станина, 2 — регулировочный противовес; 3 — планка, 4 — ограничитель каретки; 5 — зажимный винт; 6 — каретка; 7 — рейка со шкалой; 8 — рукоятка каретки; 9 — направляющий стержень для испытания спиральных пружин; 10 — предметный столик; 11 — весовой дополнительный рычаг; 12 — весовой основной рычаг; 13 — запор весового рычага; 14 — траверса для испытания пружин на растяжение; 15 — регулировочный винт; 16 — подвеска для дополнительных грузов на основной рычаг; 17 — отвес

Контроль размеров других отверстий, например под подшипники и сальники, осуществляют также индикаторами, нутромерами, штихмасами и листовыми пробками.

Диаметры коренных и шатунных шеек коленчатого вала замеряют микрометром в двух поясах (около галтелей) и в каждом поясе в двух направлениях — в плоскости щек вала и перпендикулярно к ним. Для контроля валов кроме микрометров, применяют индикаторы и предельные скобы; погнутость валов определяют индикатором (при установке валов в центрах или призмах или на стенде.

Рис. Стенд для контроля изгиба и правки коленчатых и распределительных валов двигателя: 1 — тележка; 2 — ручной десятитонный гидравлический пресс; 3 — ролик; 4 — опорная плита; 5 — подшипники; 6 — угольник; 7 — индикатор; 8 — кронштейн тележки; 10 — основание; 11 — стол

Толщину зуба цилиндрических шестерен измеряют индикаторным зубомером, или штангензубомером, или специальным шаблоном.

Шлицевые пазы и выступы проверяют скобами, шаблонами и шлицевыми калибрами.

Рис. Штангензубомер: 1 — шкала высоты зуба, 2 — вертикальный нониус; 3 — упор, 4 — горизонтальный нониус; 5 — шкала толщины зуба; h — высота зуба; а — толщина зуба по начальной окружности

Для проверки шатунов применяют индикаторные приспособления, которые настраивают по эталонному шатуну.

Детали, износ которых находится в допустимых пределах, отправляют на комплектование п далее на сборку.

Детали, требующие ремонта, поступают на восстановление различными методами, которые выбирают технологи ремонтных предприятий, сообразуясь с экономическими факторами и наличием имеющегося оборудования.

Утильные детали, т.е. непригодные для использования из-за полного износа или серьезных повреждений, направляют на склад или место хранения металлолома.

Проверенные детали маркируют краской: годные без ремонта — белой, подлежащие ремонту — зеленой или желтой, негодные — красной.

На склад или в комплектовочное отделение ремонтного завода поступают различные группы деталей: годные (с допустимым износом) — с участка дефектации и контроля, отремонтированные — восстановленные в цехах ремонтного завода и новые (запасные части).

Так как агрегаты и узлы автомобиля собирают из трех групп деталей, то необходимо предварительное комплектование, т.е. подбор по однородности размеров и по необходимому зазору (натягу) в сопряжении. На передовых авторемонтных предприятиях селективному подбору (разбивке на размерные группы) подвергаются не только детали основных сопряжений двигателя: поршень — гильза, поршневой палец — отверстие в бобышках поршня, верхняя головка шатуна— поршневой палец и другие, но и ряд сопрягаемых деталей других агрегатов.

При выборе средств измерения необходимо учитывать их точность и надежность. Наиболее полно отвечают этим требованиям контрольные приборы, основанные на пневматических и электрических методах измерения.

Опыт работы машиностроительных заводов, а также авторемонтных предприятий, освоивших селективную сборку узлов, показывает, что в настоящий период надежно зарекомендовали себя как средство измерения пневматические длиномеры, выпускаемые московским заводом «Калибр». Действие длиномера основано на использовании зависимости расхода воздуха от величины зазора между торцами сопл и стенками проверяемой детали. К одному длиномеру может быть подключено до 10 измерительных приспособлений, что позволяет полнее загрузить длиномеры и повысить эффективность их использования.

Работа с длиномерами не требует больших навыков.

В связи с тем, что заводами-изготовителями детали ремонтных размеров на размерные группы не сортируются, это производится ремонтным предприятием. Отсортированные детали по размерным группам размечают установленными цветами красок или резиновой печаткой. Комплектовщик, подбирая детали для сборки агрегатов, должен следить за тем, чтобы все детали были одной размерной группы. Детали шатунно-поршневой группы раскладывают по размерным группам как при комплектовке, так и на рабочих местах сборщиков.

При селективной сборке может оказаться, что в комплектовочном отделении, даже в случае большого количества деталей, часть из них в крайних по допуску группах будет не укомплектована. В этом случае рекомендуется в виде исключения использовать детали соседних размерных групп.

Добавить комментарий