Применение полимерных материалов при восстановлении деталей

Общие сведения

При ремонте машин полимерные материалы получили широкое применение. Они имеют большой диапазон положительных свойств:

- хорошие фрикционные и антифрикционные качества

- достаточная прочность

- масло-, бензо- и водостойкость

- сохранение формы детали

- способность выдерживать определенную нагрузку и температуру

- простота восстановления и изготовления деталей и др.

Обладая ценными физико-механическими свойствами, полимерные материалы позволяют снизить трудоемкость ремонта и технического обслуживания машин на 20-30% и сократить расход дефицитных материалов (черного и цветного металла, сварочных и наплавочных материалов, припоя и т. д.) на 40-50%. К недостаткам полимерных материалов можно отнести изменение их свойств в зависимости от срока службы (старение), сравнительно низкую твердость, усталостную прочность и теплостойкость.

Для использования при ремонте машин рекомендованы следующие полимерные материалы: поликапроамид (капрон), полиэтилен, полистирол, полиамид, волокнит, эпоксидные смолы, синтетические клеи, герметики, анаэробные полимерные материалы и др. Промышленность выпускает специальные аптечки и наборы полимерных материалов для ремонта машин.

Использование полимерных материалов не требует сложного оборудования и высокой квалификации рабочих. Оно возможно в условиях специализированных ремонтных предприятий, в мастерских хозяйств, а также в полевых условиях.

Применение эпоксидных композиций при восстановлении деталей

Эпоксидные смолы в чистом виде используют очень редко. В ремонтной практике применяют эпоксидные составы, которые являются многокомпонентными системами. Важнейшим преимуществом композиции перед полимерами является их повышенная жесткость и прочность, стабильность размеров, повышенная ударная вязкость, регулируемые фрикционные и другие свойства. Однако нельзя достигнуть всех этих свойств в одной композиции.

Кроме эпоксидной смолы, в состав композиции в зависимости от назначения могут входить пластификаторы, наполнители, отвердители, ускорители отверждения, пигменты и другие компоненты.

Пластификаторы уменьшают хрупкость и стойкость к резкому изменению температуры, но уменьшают теплопроводность. В качестве пластификатора чаще всего используют дибутилфталат.

Наполнители вводят для повышения физико-механических свойств, снижения внутренних напряжений, возникающих вследствие разницы коэффициентов линейного расширения металла и полимера. Наполнители подразделяют на связующие (стеклоткань, ткани) и порошкообразные (железный порошок, алюминиевая пудра, цемент, тальк, графит и др.).

В качестве отвердителя эпоксидных смол чаще используют полиэтиленполиамин.

Эпоксидные композиции являются универсальным ремонтным материалом. Их применяют для заделки трещин, раковин, пробоин, восстановления подвижных и неподвижных сопряжений, склеивания деталей. Состав композиции зависит от требуемых свойств и условий работы. Для закрепления втулок, колец, ввертышей при восстановлении с использованием ремонтных дополнительных деталей применяют композицию без наполнителей. На 100 частей (по массе) эпоксидной смолы ЭД-16 берут 10 частей дибутилфталата и 12 частей полиэтиленполиамина. При заделке трещин, пробоин, восстановлении посадочных мест под подшипники в композиции вводят наполнители.

Приготовление композиции заключается в следующем. Эпоксидную смолу в таре разогревают до температуры 70-80°С, отливают необходимое количество в сосуд, добавляют пластификатор и перемешивают двухкомпонентный состав. Затем, если необходимо, вносят наполнитель, предварительно высушенный в течение 2-3 ч при температуре 100-120°С, и тщательно перемешивают состав. Отвердитель добавляют перед употреблением композиции.

Приготовленную композицию необходимо использовать в течение 20-25 мин.

Заделка трещин и пробоин

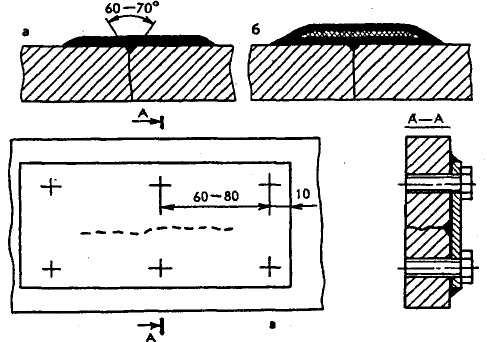

Эпоксидные композиции используют для заделки трещин в корпусных деталях, не проходящих через отверстия под втулки, посадочные места под подшипники, резьбовые отверстия, длиной не более 200 мм. После определения размеров трещины ее края засверливают сверлом диаметром 3 мм, а трещину по всей длине разделывают под углом 60-70°, на глубину 2-3 мм (при толщине стенки более 5 мм). Если толщина стенки менее 2 мм, разделку трещины не делают. Поверхность детали зачищают до металлического блеска на расстоянии 40 мм по обе стороны от трещины и обезжиривают ацетоном. Приготовленный состав наносят на поверхность и уплотняют шпателем. Для заделки мелких трещин (до 20 мм) используют композицию без наполнителя. При восстановлении чугунных деталей с пробоинами и трещинами длиной более 20 мм применяют следующий состав. На 100 частей (по массе) смолы ЭД-16 берут 15 частей дибутилфталата, 120 частей железного порошка и 11 частей полиэтиленполиамина. Для восстановления корпусных деталей из алюминиевых сплавов вместо железного порошка в качестве наполнителя используют алюминиевую пудру (25 частей).

Трещину длиной 20-150 мм на корпусных деталях или баках заделывают эпоксидной композицией, армированной стеклотканью или технической бязью. Первая накладка из ткани должна перекрывать трещину на 20-25 мм по обе стороны, а вторая перекрывать первую на 10-15 мм. После нанесения первого слоя эпоксидной композиции накладывают первую накладку и прикатывают роликом. На поверхность накладки наносят тонкий слой композиции и накладывают вторую накладку, которую тоже прикатывают роликом. На вторую накладку снова наносят слой композиции и оставляют для отверждения.

Рис. Варианты заделки трещин: а — эпоксидным составом; б — эпоксидным составом, армированным стеклотканью; в — эпоксидным составом и металлической накладкой.

Трещины на корпусных деталях длиной более 150 мм заделывают с помощью накладки.из листовой стали толщиной 1,5-2,0 мм. Зачищенные поверхности детали, накладки и винтов покрывают эпоксидной композицией.

Отверждение композиции проводят при температуре 18-20 С» в течение 72 ч. Допускается проводить отверждение при температуре 20 С» в течение 12 ч, а затем по одному из следующих режимов: при 40 С» — 48 ч; при 60 С» — 24 ч; при 80 С» — 52 ч; при 100 С» — 3 ч.

Пробоины в корпусных деталях, бачках радиаторов, топливных баках заделывают наложением заплат внахлестку с применением эпоксидных композиций. При небольших пробоинах накладку изготавливают из стеклоткани. Тонкостенные детали восстанавливают наложением накладки из листовой стали. Пробоины в корпусных деталях заделывают постановкой внахлестку металлической накладки на винтах. Стальная накладка может быть закреплена с помощью эпоксидной композиции, проникающей в дополнительные сверления.

Восстановление посадочных отверстий

Эпоксидные композиции применяют при ремонте неподвижных сопряжений деталей типа корпус — подшипник, корпус — втулка, если зазор в сопряжении не превышает 0,1 мм. Перед нанесением композиции сопрягаемые поверхности отверстия в корпусе, втулки (подшипника) зачищают и обезжиривают. После просушивания наносят композицию (без наполнителя) на подготовленные поверхности слоем толщиной не более 0,5 мм. Через 10-15 мин втулку (подшипник) запрессовывают в отверстие и проводят отверждение по одному из вышеприведенных режимов.

Склеивание деталей синтетическими клеями

Для склеивания применяют клеи ВС-ЮТ и типа БФ, 88Н и др. Клей ВС-ЮТ используют для приклеивания накладок к тормозным колодкам и дискам сцепления. Кроме того, его можно использовать для склеивания металлов, стеклотекстолитов и других материалов. Режим отверждения: давление прижатия склеиваемых поверхностей — 0,2-0,4 МПа, температура — 175-185°С, продолжительность — 1,5-2,0ч.

Клеи БФ-2, БФ-4, БФ-6 применяют для склеивания металлов, древесины и др.

Клей БФ-6 дает более эластичные соединения, поэтому его применяют для склеивания фетра, войлока, тканей и других материалов. Режим склеивания: давление — 0,5- 1,0 МПа, температура — 140-160°С, продолжительность — 1,0— 1,5 ч. Клей БФ-52Т используют для тех же целей, что и клей ВС- ЮТ.

Для склеивания резин и резины с металлом применяют клей 88Н.

Поверхности, подлежащие склеиванию, очищают от загрязнений и старых полимерных материалов. Металлические поверхности зачищают до металлического блеска и обезжиривают ацетоном или бензином. После сушки деталей наносят слой клея толщиной 0,10-0,15 мм на склеиваемые поверхности и выдерживают при комнатной температуре в течение 10-15 мин. Затем наносят второй слой клея и просушивают детали. Окончание сушки проверяют «на отлип». К слою клея прикладывают резиновый брусок, очищенный ацетоном. Если он не прилипает, склеиваемые поверхности накладывают одна на другую и сжимают специальными приспособлениями. Деталь вместе с приспособлениями помещают в специальный шкаф для термообработки (отверждения клеевого состава) и выдерживают в течение 40 мин. Для уменьшения остаточных напряжений в клеевом соединении детали охлаждают вместе со шкафом до температуры 80-100°С, а затем на воздухе до температуры 20—25°С в течение 2—3 ч и снимают с приспособлений.

По такой технологии приклеивают фрикционные накладки на тормозные колодки и диски.

Применение эластомеров при восстановлении посадок

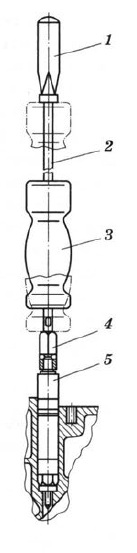

Ремонт подшипниковых узлов часто заключается в восстановлении первоначальных натягов. Нарушению посадки способствует смятие неровностей поверхностей при запрессовке и снятии подшипников и вследствие проворачивания кольца подшипника при работе машины. Для восстановления посадочных мест под подшипники в отверстиях и на валах, а также под втулки и шестерни при износе не более 0,06 мм применяют эластомеры ГЭН-150(B) или 6Ф.

Технологический процесс включает следующие операции: приготовление раствора, зачистка и обезжиривание изношенных поверхностей, нанесение раствора на подготовленные поверхности, термическая обработка и Сборка узлов. Растворы приготовляют по следующей рецептуре: одна часть (по массе) эластомера ГЭН- 150(B) и 6,2 части ацетона; или 2 части эластомера 6Ф, 5 частей ацетона и 5 частей этилацетата.

Раствор эластомера наносят на поверхность детали в вытяжном шкафу кисточкой. Не допускается перекрытия слоев при нанесении раствора. Толщина пленки одного слоя равна 0,01 мм. Деталь с покрытием выдерживают 20 мин, а затем помещают для термообработки в сушильный шкаф. Термообработка проводится при температуре 120 С» в течение 30 мин. Каждый последующий слой до получения необходимой толщины наносят после термообработки предыдущего. Перед сборкой поверхность детали, покрытой эластомером, смазывают графитной смазкой, охватывающую деталь подогревают до температуры 120-140°С.

Добавить комментарий