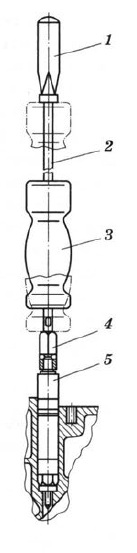

Ремонт масляных фильтров

Основные дефекты масляных фильтров:

- нарушение пропускной способности и ухудшение очистки масла в результате загрязнения фильтров грубой очистки

- снижение частоты вращения ротора центробежного очистителя (центрифуги)

- износ отдельных сопряжений

Для очистки фильтрующие элементы грубой очистки масла кипятят в течение 3 ч в 10%-ном растворе каустической соды, промывают в воде, помещают на 24 ч в моющую жидкость АМ-15 и промывают в растворе синтетических моющих средств. После мойки их проверяют на пропускную способность, определяя время заполнения фильтра, погруженного в дизельное топливо при 20°С до уровня, отстоящего от верхней кромки на 30 мм. Время заполнения фильтрующего элемента, бывшего в эксплуатации, — 40 с, нового — 20 с. Поврежденные места запаивают (общая площадь не более 5 см2).

Нарушение работы центрифуги определяют по неравномерному шуму и выбегу ротора после остановки двигателя. Ротор разбирают, удаляют отложения и промывают детали. Отверстия форсунок прочищают медной проволокой диаметром 1,5-1,8 мм. При увеличении зазора между втулками и осью ротора более чем на 0,2 мм запрессовывают новые втулки и развертывают их совместно в корпусе и крышке, выдерживая зазор 0,016-0,090 мм.

Ось ротора затягивают с моментом 80—100 Н • м. Осевое перемещение ротора должно быть в пределах 0,4-1,0 мм.

Трещины в чугунных корпусах заваривают электродами ОЗЧ-1, ОЗЧ-2 или полуавтоматической сваркой проволокой ПАНЧ-11, а в корпусах из алюминиевого сплава аргонно-дуговой сваркой. В качестве присадочного материала используют прутки из такого же материала.

Собранные фильтры испытывают и регулируют на стенде КИ- 5278М или КИ-9158. Испытание фильтра проводят с исправным масляным насосом двигателя той же марки. Поэтому сразу после испытания насоса, не снимая его со стенда, устанавливают на специальную плиту стенда корпус фильтра в сборе с клапанами и осью ротора. Сначала проверяют герметичность клапанов и регулируют давление их срабатывания в соответствии с техническими требованиями. После регулировки клапанов проверяют герметичность ротора центрифуги. Для проверки герметичности и частоты вращения ротора с центрифуги снимают колпак и устанавливают защитный (технологический) кожух. Придерживая ротор центрифуги рукой, вентилем стенда создают нормальное давление рабочей жидкости и смотрят за подтеканием. Не допустима течь из-под крышки (стакана) ротора и его верхнего уплотнения; допускается просачивание рабочей жидкости сквозь зазоры в подшипниках, резьбовое соединение гайки и корпуса ротора. Затем, отпустив ротор, открывают магистральный кран и при давлении рабочей жидкости на входе в фильтр 0,70-0,75 МПа измеряют прибором КИ-1308В частоту вращения ротора центрифуги. Она должна быть в пределах 5000-5500 мин-1 (в зависимости от марки двигателя). Давление масла за фильтром — 0,3 МПа.

После проверки ротора снимают прибор КИ-1308В с его оси, ставят на корпус фильтра колпак, закрепляют его и проверяют фильтр на герметичность. При давлении рабочей жидкости 0,6-0,7 МПа подтекание масла и запотевание на наружной поверхности фильтра в течение 0,5-1,0 мин не допускается.

Добавить комментарий