Ремонт насоса и вентилятора

Основные дефекты насоса:

- износ подшипников качения

- нарушение уплотнения

- износ и повреждение корпуса, крыльчатки и других деталей

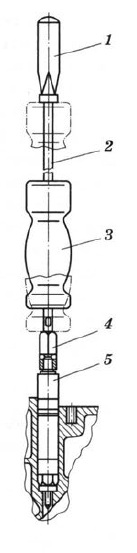

Насос в сборе с вентилятором разбирают, очищают детали и оценивают их техническое состояние. Подшипники качения, подлежащие выбраковке, заменяют новыми, уплотнения выбраковывают, большинство деталей восстанавливают.

Корпус насоса выбраковывают при трещинах и изломах, про-ходящих через посадочные места под подшипники. Небольшие трещины заваривают электродуговой сваркой электродом ОЗЧ-1 или проволокой ПАНЧ-11, резьбовые отверстия восстанавливают постановкой спиральных резьбовых вставок или нарезанием резьбы увеличенного размера.

Посадочные места под подшипники восстанавливают поста-новкой втулок из стали 40. Изношенные поверхности под подшипники при зазорах не более 0,25 мм можно восстанавливать также герметиком «Унигерм-7» или «Унигерм-11».

Валик насоса выбраковывают при трещинах и аварийных из-гибах. Изношенные посадочные места восстанавливают плазменной, вибродуговой наплавкой, наплавкой в среде углекислого газа, железнением с последующей обработкой под номинальный размер. Твердость поверхности посадочных мест под подшипники и крыльчатку должна быть HRC3 45-50.

Наружную резьбу восстанавливают нарезанием резьбы уменьшенного размера или наплавкой и нарезанием резьбы номинального размера. Изношенное резьбовое отверстие рассверливают и нарезают резьбу увеличенного размера. При износе шпоночных наплавок их заваривают и нарезают на новом месте.

Крыльчатки могут иметь изношенные отверстия под валик и под штифт. Отверстие под валик восстанавливают постановкой втулки, а отверстие под штифт рассверливают совместно с валиком под увеличенный размер штифта. Крыльчатку с трещиной, проходящей через отверстие, выбраковывают.

Шкив вентилятора, изготовленный из серого чугуна, может иметь дефекты:

- износ отверстия под валик насоса или под подшипники

- износ шпоночной канавки, желоба под клиновой ремень

- трещины и изломы

Изношенные отверстия восстанавливают постановкой втулок с последующей обработкой под номинальный размер. При износе шпоночной канавки по ширине ее обрабатывают под увеличенную шпонку или изготавливают канавку на новом месте.

Желоб шкива при незначительном износе протачивают до восстановления профиля. Если желоб изношен настолько, что ремень ложится на его дно, срезают наиболее изношенную сторону; ставят на ее место изготовленное ремонтное кольцо и желоб обрабатывают до номинального размера. Кольцо закрепляют на резьбе, электродуговой сваркой или другим способом.

На шкивах, изготовленных штамповкой из листовой стали (сборные шкивы), возможны износ, вмятины и забоины. Вмятины и забоины правят и зачищают. При износе желоба отрезают изношенную часть и приваривают новую или изготовленную из листовой стали.

Восстановленные шкивы подлежат статической балансировке. Допускается дисбаланс — 0,1-0,2 Н*см.

Вентилятор может иметь дефекты:

- ослабление заклепок крепления лопастей

- трещины

- износ отверстий

- погнутость

Выбраковывают вентилятор при трещинах длиной более 10 мм на крестовине, трещинах и изломах лопастей.

Ослабленные заклепки срубают и ставят новые. Трещины заваривают электродом Э-42 с двух сторон и зачищают швы. Изношенные отверстия под болты заваривают, защищают и сверлят новые по кондуктору номинального размера. Погнутость устраняют правкой. Все передние концы лопастей должны лежать я одной плоскости (отклонение ±1 мм).

После ремонта вентилятор отдельно или со шкивом подвергают статической балансировке. Допускаемый дисбаланс — 0,1- 0,2 Н*см (в зависимости от марки двигателя).

При сборке насоса следует заложить 100 г смазки «Литол-24» в межподшипниковую полость. Уплотняющую шайбу и торец опорной втулки перед установкой покрывают тонким слоем герметика «Эластосил-137-83» или смазкой, состоящей по массе из 60% дизельного масла и 40% графита. После сборки зазор между корпусом насоса и лопастями крыльчатки должен быть в пределах 0,1-1,5 мм, а валик легко вращаться.

Насосы после ремонта обкатывают и испытывают на специальных стендах. Обкатка ведется в течение 3 мин при температуре воды 85—90°С. Каждый насос проверяют на герметичность при давлении 0,12-0,15 МПа. Утечка воды через уплотнения и резьбу шпилек не допускается.

Добавить комментарий