Ремонт шатунных и коренных подшипников

Нижние головки шатунов и коренные подшипники заливают баббитом по телу подшипников или по стальным тонкостенным вкладышам. Износ баббитовой заливки вызывает увеличение радиального зазора в подшипниках и появление при работе двигателя глухих металлических стуков. Этот дефект устраняют подтягивая подшипники и перезаливая их (если заливка баббита произведена по телу), а также заменяя тонкостенные вкладыши.

Шатунные подшипники подтягивают в следующем порядке:

- Спускают масло из картера двигателя и вывертывают свечи.

- Снимают поддон картера, масляный насос и масляную магистраль (если этого требует конструкция двигателя).

- Расшплинтовывают и ослабляют гайки всех шатунных подшипников.

- Отвертывают гайки первого шатуна, снимают нижнюю крышку подшипника, осматривают баббитовую заливку, зачищают шабером верхний загрязненный слой и подправляют баббитовую заливку, зачищают холодильники и смазочные канавки. Необходимо строго следить за тем, чтобы прокладки и крышка шатуна находились на своих местах.

- Удаляют с каждой стороны подшипника одну-две регулировочные прокладки, затем тщательно вытирают рабочую поверхность крышки, смазывают ее маслом, ставят на место и полностью затягивают гайки болтов шатуна.

- Провертывают рукояткой коленчатый вал, который должен при этом вращаться под небольшим давлением руки. Если вал вращается туго, то ставят по прокладке с каждой стороны подшипника или взамен тонких прокладок более толстые. Если же вал провертывается легко, то удаляют дополнительно еще по одной прокладке с каждой стороны подшипника.

По окончании затяжки первого подшипника гайки его болтов ослабляют и таким же образом по очереди подтягивают остальные шатунные подшипники.

По окончании затяжки последнего подшипника полностью затягивают гайки болтов всех подшипников и шплинтуют их.

Рис. Шплинтовка гаек шатуна:

а — неправильно; б — правильно.

Коренные подшипники подтягивают так же, как и шатунные, но начинают со среднего подшипника и без его ослабления после подтяжки. При большом износе подшипников, когда даже удалением всех регулировочных прокладок невозможно получить нормальную затяжку, подшипники перезаливают. Подпиливание торцов крышек подшипников для уменьшения зазора не допускается.

Заливка подшипников

При заливке подшипников выполняют следующие операции:

- Обезжиривают подшипник в 10%-ном растворе каустической соды, нагретом до температуры 80—90°, а затем промывают его в горячей воде

- Удаляют старый баббит пламенем паяльной лампы. Во избежание выгорания составных элементов баббита пламя паяльной лампы нужно направлять на внешнюю, тыльную сторону подшипника. При этом условии старый баббит может быть использован для последующей заливки в смеси с новым баббитом. При большом объеме работ целесообразно применять другой способ удаления баббита, который заключается в том, что обезжиренный подшипник опускают в расплавленный баббит, имеющий температуру 450—470°, вследствие чего старый баббит выплавляется.

- Очищают поверхность подшипника от шлака и остатков баббита металлической щеткой, смазывают травленой соляной кислотой, нагревают с обратной стороны до температуры 300—350° и лудят третником. Чугунные подшипники заливают без полуды.

- Заглушают смазочные отверстия подшипника асбестом и устанавливают его в приспособление для заливки.Простейшее приспособление для заливки отдельных половин подшипника и толстостенных вкладышей показано на рисунке. Перед заливкой баббита приспособление и подшипник должны быть прогреты до температуры 120—150°.

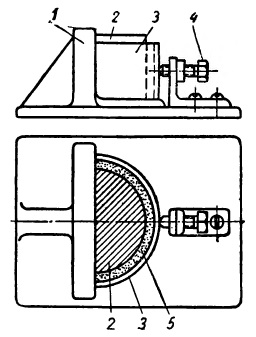

Рис. Приспособление для заливки вкладышей и крышек подшипников:

1 — упорная плита; 2 — форма; 3—заливаемый вкладыш; 4 — зажимной болт; 5 — слой баббита.Для тонкостенных вкладышей применяют центробежную заливку. Сущность этого способа заключается в том, что обслуженные вкладыши устанавливают в приспособление (рис. а), укрепленное в патроне станка или в специальном приборе с ручным приводом (рис. б) и приводят вкладыши во вращение с числом оборотов 600—800 в минуту. После этого через литник заливают определенную порцию баббита, который распределяется на поверхности вкладышей ровным плотным слоем. Центробежный способ заливки можно применять и для шатунов, заливаемых баббитом по телу нижней головки (автомобилей ГАЗ-ММ, ЗИС-5). Для этого шатун устанавливают в приспособление, шпиндель которого вращается в шарикоподшипниках от электродвигателя. Верхнюю головку шатуна надевают на палец диска, а нижнюю зажимают между двумя щеками (левой и правой). При установке шатуна левую щеку нужно перемещать винтом. Перед заливкой головку шатуна нагревают на 120—150°, затем включают электродвигатель и через литник в нижнюю головку заливают строго определенную порцию баббита.

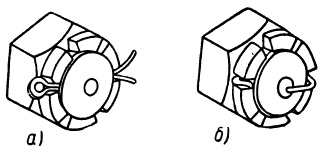

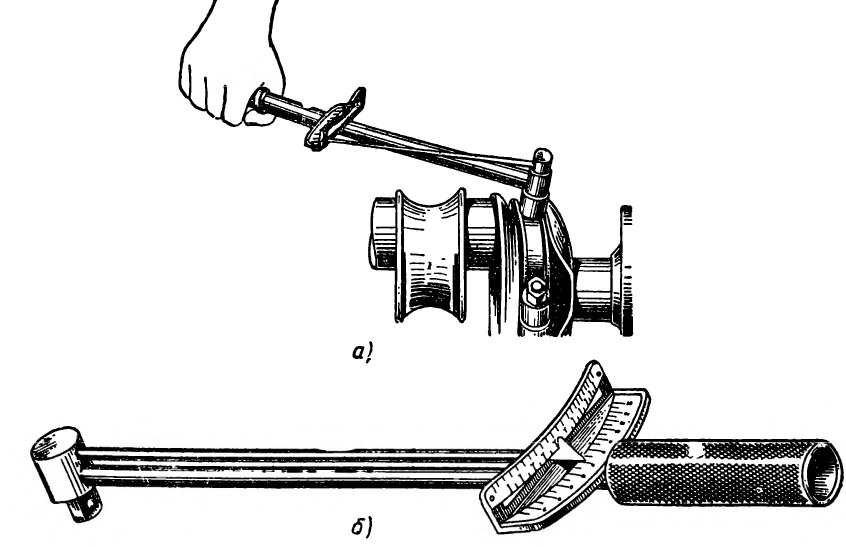

Рис. Приспособления для центробежной заливки вкладышей:

а — приспособление к токарному станку; б — прибор для заливки вкладышей с ручным приводом; 1 — патрон станка; 2 — приспособление для установки вкладышей; 3 — вкладыши; 4 — литники; 5 и 7 — подвижной и неподвижный диски патрона; 6 — направляющие шпильки.Коренные подшипники, не имеющие вкладышей, заливают непосредственно в блоке с применением специального приспособления.

Температуру баббита при заливке определяют пирометром. При отсутствии пирометра готовность баббита к заливке можно определить погружением в баббит сухой сосновой лучинки (толщиной примерно 3 мм и шириной 10 мм), которая при нормальной температуре баббита буреет через 3 сек. и обугливается через 8—10 сек.

При длительной заливке для предупреждения выгорания баббита на его поверхность насыпают слой древесного угля (кусочки 4—5 мм без пыли).

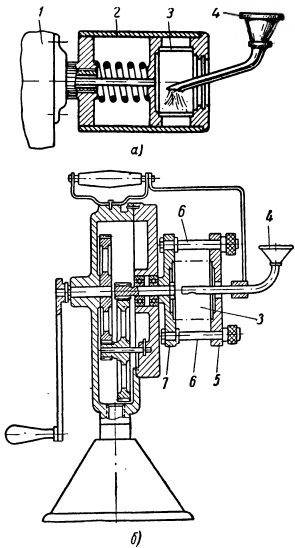

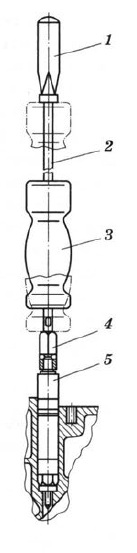

Рис. Прибор для центробежной заливки шатунных подшипников:

1 — винт подачи левой щеки; 2 — маховичок; 3 — шкив шпинделя; 4 — шпиндель; 5 — палец; 6 — шатун; 7 — левая щека; 8 — правая щека; 9 и 10 — диски; 11 — противовес; 12 — приводной ремень электродвигателя. - Проверяют качество заливки подшипника или вкладыша на звук. С этой целью подшипник подвешивают на проволоке и затем легко ударяют по нему металлическим предметом. При хорошей заливке звук будет чистый, металлический, а при плохом приставании баббита—дребезжащий. В последнем случае подшипник заливают вновь

Растачивание подшипников

После заливки подшипники растачивают. Шатунные подшипники можно растачивать на токарном станке или ручным приспособлением. Перед растачиванием обе половины подшипника свинчивают, устанавливая при этом регулировочные прокладки. Растачивание производят за два прохода по размеру шейки вала с припуском 0,15—0,2 мк на последующую шабровку.

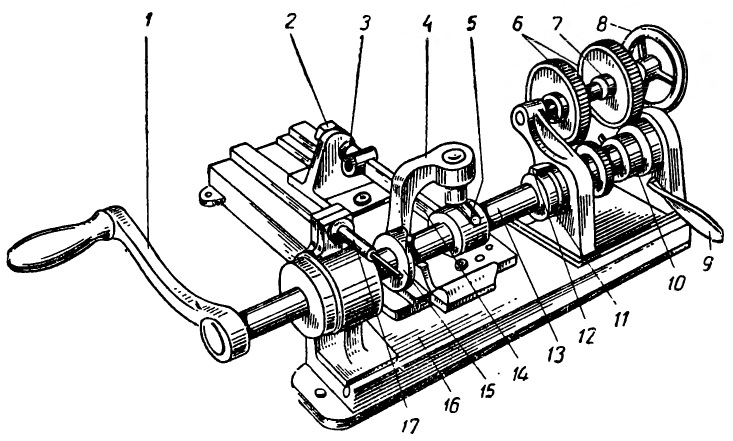

Рис. Прибор для растачивания шатунных подшипников:

1 — рукоятка ручного привода; 2 —задняя бабка; 3 и 5 — установочные центры; 4 — передняя бабка; 6 — шестерни промежуточного вала; 7 — промежуточный вал; 8 — маховичок промежуточного вала; 9 — стопорный рычаг; 10 — замыкающее кольцо; 11 и 15 — резцедержатели; 12 — торцевой фасонный резец; 13 — резцовый вал; 14 — шатун; 16 — станина; 17 — стопорный винт.

Коренные подшипники растачивают ручным приспособлением, устанавливаемым непосредственно на блоке цилиндров.

На скалке приспособления имеются резцы для одновременного растачивания всех подшипников. Растачивание производят за два-три прохода с припуском 0,15—0,2 мм на шабровку. Резцы устанавливают на нужный размер винтами по микрометру.

Рис. Приспособление для растачивания коренных подшипников:

1 — вороток для вращения гайки подающего механизма; 2 — храповое колесо подачи; 3, 8 и 10 — лапы крепления приспособления к блоку; 4 и 9 — установочные шаблоны; 5 — резец; 6 — скалка; 7 — стопорный винт резца; 11 — рукоятка ручного привода; 12 — винт подачи.

Скалку с резцами подают механизмом подачи, который прикреплен к крайней лапе приспособления. Приспособление центрируется по оси подшипников посредством двух шаблонов, которые своими штифтами входят в отверстия для болтов коренных подшипников.

Кроме указанного, существует скоростное растачивание (тонкое), после которого не требуется шабровки. Такое растачивание производится на станке резцами из твердых сплавов при скорости резания 350—500 м/мин и при малых подачах резца, не превышающих 0,05 мм на один оборот.

Шабровка подшипников

После обычного растачивания подшипники шабрят, чтобы обеспечить правильное их прилегание к шейкам коленчатого вала. Для шабровки шатунного подшипника шейку вала смазывают тонким слоем краски (синьки) и на шейке укрепляют шатунный подшипник с регулировочными прокладками. Затем вал поворачивают и снимают шатун. На баббитовой заливке остаются следы краски в наиболее возвышенных точках. Места, покрытые краской, снимают шабером, и шатун вновь устанавливают на вал.

Эта операция продолжается до тех пор, пока следы краски займут не менее 75% поверхности подшипника и на каждый квадратный сантиметр будет приходиться не менее 8—10 пятен. Для шабровки коренных подшипников все коренные шейки смазывают краской и вал укладывают на подшипники в блок. Не устанавливая крышек подшипников, вал повертывают, затем его снимают и шабрят половины подшипников, расположенные в блоке. По окончании шабровки половин подшипников блока привертывают крышки коренных подшипников с прокладками и повертывают вал, затем шабрят крышки. После окончания шабровки обеих половин подшипников их окончательно подтягивают.

Замена шатунных вкладышей

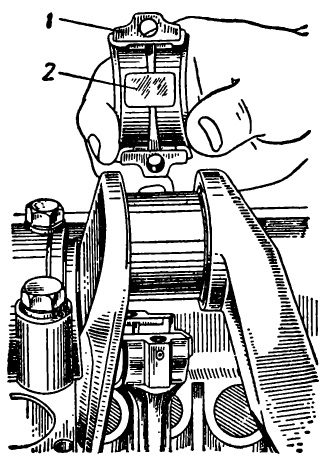

Рис. Проверка затяжки подшипника:

1 — крышка подшипника;

2 — пластинка-щуп.

Для замены шатунных вкладышей необходимо:

- Расшплинтовать гайки всех шатунных болтов.

- Отвернуть гайки болтов первого шатуна, вынуть верхний вкладыш и вставить новый вкладыш ремонтного размера так, чтобы его фиксирующий выступ вошел в прорезь тела шатуна, и опустить шатун на шейку вала;

- Удалить вкладыш из крышки шатуна и вставить вкладыш ремонтного размера, смазать автолом поверхность вкладыша, надеть крышку на болты шатуна и завернуть гайки; после проверки правильности затяжки заменить вкладыши в остальных подшипниках, причем во все подшипники устанавливать вкладыши одного ремонтного размера.

- Для проверки соответствия размера вкладыша диаметру шейки вала наложить на вкладыш латунную пластинку-щуп толщиной 0,08 мм, длиной 25 мм и шириной 15 мм.

- Установить крышку с вкладышем на место и завернуть гайки с определенным усилием, пользуясь динамометрическим ключом.

Рис. Применение динамометрического ключа:

а — затяжка подшипника; б — динамометрический ключ.

При правильно подобранном вкладыше коленчатый вал можно проворачивать только с очень большим усилием или совсем невозможно его повернуть; если удалить пластинку, коленчатый вал проворачивается от небольшого усилия руки.

Ремонтные вкладыши по размерам выпускаются в соответствии с уменьшенным диаметром шейки вала и имеют увеличенную толщину стенки; поэтому при износе шейки вала установка ремонтных вкладышей позволяет получить нормальную величину радиального зазора в подшипнике.

Размер ремонтного уменьшения обозначается на стальной ленте вкладыша около стыка. Если эллипсность и конусность шейки вала более 0,12 мм, то ее следует прежде прошлифовать под соответствующий ремонтный размер, а затем подбирать вкладыши.

Замена вкладышей коренных подшипников

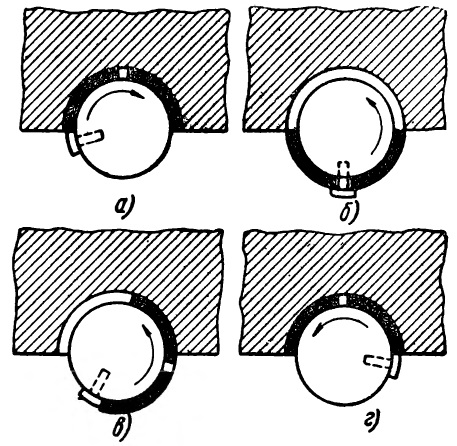

Рис. Схема удаления и установки вкладыша коренного подшипника:

а — удаление вкладыша; б, в и г — установка вкладыша.

Вкладыши коренных подшипников заменяют, не снимая коленчатого вала, пользуясь специальным пальцем в cледующем порядке:

- сливают масло и снимают поддон картера;

- снимают крышку первого подшипника, вставляют палец в масляное отверстие шейки и поворачивают коленчатый вал до тех пор, пока головка пальца не выдавит вкладыш из гнезда (рис. а);

- смазывают новый вкладыш маслом; устанавливают его на шейку вала; совмещают масляные отверстия шейки и вкладыша и вставляют палец (рис. б);

- вращают вал против часовой стрелки, пока палец не дойдет до края плоскости стыка подшипника, затем извлекают палец;

- вращают вал до тех пор, пока масляное отверстие шейки не окажется у края вкладыша, не вошедшего в гнездо;

- снова вставляют палец в отверстие шейки (рис. в) и поворачивайте вал до полной установки вкладыша на место (рис. г).

Для замены вкладышей первого коренного подшипника двигателей автомобилей М-20 «Победа» и ГАЗ-51 необходимо снимать радиатор и крышку распределительных шестерен.

Добавить комментарий