Выбор режимов обработки, оборудования, режущего инструмента

В авторемонтном производстве слесарно-механическая обработка применяется как самостоятельный способ восстановления деталей, а также в качестве операций, связанных с подготовкой или окончательной обработкой деталей, восстанавливаемых другими способами.

Однако механическая обработка деталей, восстанавливаемых различными способами, имеет ряд особенностей вследствие высокой твердости поверхностей и в связи с необходимостью обработки покрытий с различными физико-механическими свойствами, полученными при восстановлении изношенных поверхностей наплавкой, напылением, электрохимическими покрытиями и др.

В связи с этим необходимо более внимательно подходить к выбору режимов обработки, оборудования, режущего инструмента и приспособлений.

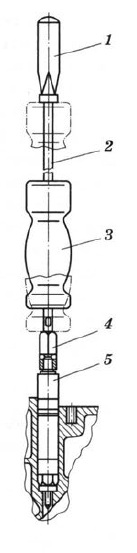

В практике АРП нашли широкое применение такие способы, как обработка изношенных поверхностей под ремонтный размер и установка ДРД.

В связи с особыми физико-механическими свойствами покрытий, применяемых при восстановлении изношенных деталей, и неоднородностью этих свойств на различных участках восстанавливаемых поверхностей механическая обработка характеризуется переменной величиной припуска, ударами, резанием металла с наклепом поверхностных слоев, что требует применения твердосплавного инструмента соответствующей геометрии и обоснованных режимов резания.

Наплавленные и напыленные покрытия с твердостью менее 35 HRC обрабатывают всеми видами инструмента с уменьшением скорости резания на 30—60 % — при черновом точении и на 20—40 % — при чистовой токарной обработке по сравнению со скоростью резания при обработке деталей из нормализованной стали 45.

Наплавленные детали с твердостью покрытий до 45 HRC обрабатывают резцами с пластинками из твердого сплава Т15К6. При необходимости получения поверхности более высокого качества оставляют припуск на шлифование 0,3 мм на диаметр. Возможна обработка наплавленных покрытий твердостью 45—52 HRC лезвийным инструментом из твердого сплава ВКЗМ, ВК6М и ВК60М на следующих режимах: скорость резания 30—60 м/мин, подача 0,03—0,20 мм/об, глубина резания 0,05—1,00 мм.

Производительность обработки и качество поверхностей значительно повышаются при использовании поликристаллических сверхтвердых материалов (ПСТМ) на основе кубического нитрида бора (50—98 %). Черновую обработку покрытий с высокой твердостью выполняют инструментом из ПСТМ-киборита. Для чистовой и отделочной обработки применяют инструменты с режущей частью из композитов: 01 (эльбор-Р), 02 (белбор), 10 (гексанит-Р) и др. Наиболее высокой работоспособностью обладают резцы из киборита и гексанита-Р, износостойкость которых сохраняется при скорости резания до 200 м/мин.

Механическую обработку напыленных покрытий, характеризуемых повышенной хрупкостью, пористостью и твердостью, необходимо вести на пониженных режимах резания: скорость резания 60—80 м/мин, глубина резания 0,1—0,3 мм, подача 0,1—0,2 мм/об.

Для абразивной обработки применяют различные материалы, зерна которых обладают высокой твердостью и режущей способностью. Абразивные материалы подразделяют на естественные (природные) и искусственные.

Из группы естественных абразивных материалов промышленное значение имеют следующие: алмаз, корунд, гранит, кварц, кремень и др.

К искусственным абразивным материалам относятся: синтетические алмазы, эльбор, карбид бора, карбид кремния, электрокорунд и др.

Абразивные инструменты (круги, бруски, шкурки и др.) состоят из абразивных зерен, связанных органическим или неорганическим веществом. К органическим связкам относятся: керамические (К), магнезиальные (М), силикатные (С). Неорганические связки: бакелитовые (Б), глифталевые (ГФ) и вулканитовые (В).

По твердости шлифовальные круги индексируют: М — мягкие, СМ — средней мягкости, С — средние, СТ — средней твердости, Т — твердые, ВТ — весьма твердые и ЧТ — чрезвычайно твердые.

Шлифование деталей, напыленных износостойкими покрытиями с высокой твердостью, рекомендуется выполнять алмазными кругами на вулканитовой связке.

Изношенные поверхности детали, восстановленные хромированием, обрабатывают шлифованием. При выборе режима шлифования необходимо учитывать пониженную теплопроводность хрома и возможность перегрева покрытия, что может привести к снижению микротвердости и образованию трещин в покрытии, которые являются концентраторами напряжений и снижают усталостную прочность восстановленных деталей.

Шлифование следует проводить электрокорундовыми шлифовальными кругами при режиме: скорость резания — 30—35 м/с, поперечная подача — 0,002—0,005 мм на двойной ход стола, продольная подача — 2—10 мм/об, расход охлаждающей жидкости — 25—30 л/мин.

При механической обработке восстанавливаемых деталей необходимо обеспечивать точность размеров, шероховатость, точность формы и взаимного расположения рабочих поверхностей.

Указанные особенности и большое разнообразие типоразмеров восстанавливаемых деталей требуют особого подхода при выборе оборудования, приспособлений, измерительного и режущего инструментов, а также технологических баз.

При базировании деталей на поверхности с допустимой величиной износа возникают погрешности базирования и снижается точность обработки. Поэтому механическую обработку необходимо начинать с восстановления базовых поверхностей.

Добавить комментарий