От единиц к миллионам автомобилей

Сколько автомобилей может сделать за год один человек?

Не так-то просто ответить на этот вопрос. Для этого нужно знать, какими средствами делается автомобиль.

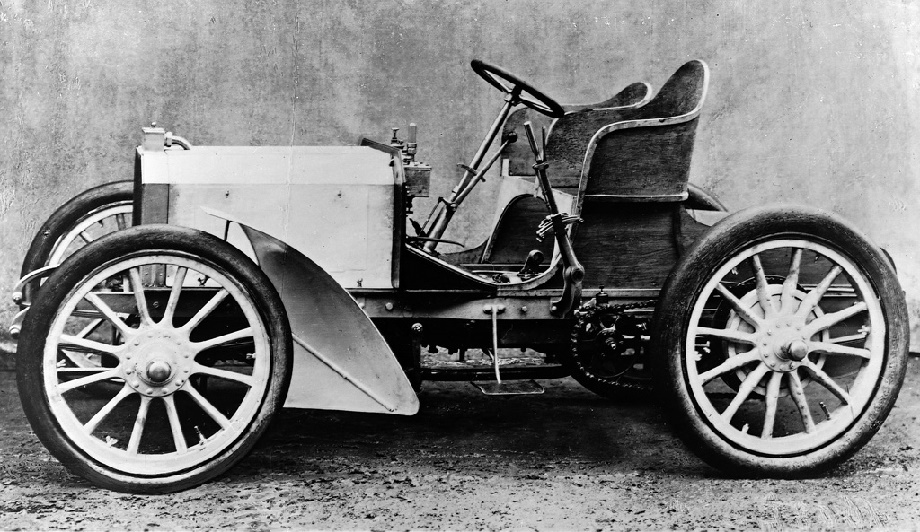

Начинатели автомобильной промышленности строили машины своими руками. Несмотря на использование готовых колес, рессор, кузовов, а иногда и двигателя, постройка автомобиля длилась до пяти лет.

В начале XX века один автомобиль из числа выпущенных за год приходился на двух-трех рабочих, занятых на предприятии.

На современных же заводах массового производства рабочих и служащих в пять-десять, а то и в пятьдесят раз меньше, чем выпускаемых ежегодно автомобилей. Выходит, что один человек может сделать за год до 50 автомобилей, то есть в сто раз больше, чем 50 лет тому назад. К тому же, теперешние автомобили гораздо сложнее прежних, лучше отделаны, более долговечны. Неужели человек так изменился?

Человек, бесспорно, изменился, но дело не только в этом: человек изменил средства и приемы своей работы. В производстве автомобилей это оказалось более необходимым, чем во многих других отраслях промышленности, потому что спрос на автомобили рос очень быстро.

Фабриканты автомобилей пришли в новую промышленность разными путями. Некоторые были самоучками-изобретателями и стремились извлечь из своего изобретения еще и кое-какой доход. Другие — их было очень много — занимались до этого производством экипажей и считали, что пристроить к экипажу покупные механизмы дело не сложное. Наконец большую группу составляли фабриканты самых разнообразных специальностей, не имеющих никакого отношения к автомобилям. В автомобилях их привлекала новизна дела, живой интерес к нему во всех кругах населения, кажущаяся простота машины, азарт участия в гонках, а это все могло приносить прибыль.

- Фирма Паиар-Левассор до автомобилей специализировалась на производстве деревообрабатывающих инструментов, мебели и лен точных пил.

- Фирма Бюик — на производстве эмалированных ванн.

- Фирма Берлье — на паровозах.

- Фирма Готье — на оборудовании астрономических обсерваторий.

Последняя фирма вступила в автомобильный мир во время подготовки к гонке Париж—Бордо—Париж. Готье не смущала задача постройки самой коляски — двигатели он покупал у Даймлера, — затруднения вызывало только изготовление стальных зубчатых колес трансмиссии. Чтобы выйти из положения, он решил сделать зубчатые колеса из бронзы, как у тогдашних телескопов. Нетрудно догадаться, что бронзовые шестерни быстро срабатывались и автомобиль выходил из строя.

И изобретатели-одиночки, и экипажные фабриканты, и прочие заводчики очень скоро вынуждены были прийти к выводу, что автомобильное производство в корне отличается от любого другого.

В автомобиле сочетались по крайней мере три вида машин:

- сложный сам по себе экипаж

- двигатель

- трансмиссия

В те времена заводы, строившие только экипажи, только двигатели, только зубчатые механизмы считались крупными предприятиями, располагали штатом особо квалифицированных рабочих и мастеров, специальными станками. Но и они не все делали сами, а покупали на стороне рессоры, подушки сидений, поковки, отливки, приборы питания и зажигания для двигателя. При переходе на производство автомобилей и внутренняя структура предприятия и его внешние связи изменялись и значительно усложнялись.

Нужны были пневматические шины, мощные тормоза, особая система рулевого управления. Автомобильный двигатель не мог быть таким массивным, как судовой и стационарный. От него требовалась большая мощность при малых размерах и весе, способность работать с переменной нагрузкой, в то время как прежние двигатели работали с постоянной.

В довершение всего, обслуживание и ремонт автомобиля зачастую необходимо было производить в пути, когда поблизости нет ни механических мастерских, ни завода.

Возникла потребность в простоте и особой надежности конструкции, в возможности заменять поврежденные части другими, которые можно купить где угодно.

Разнообразие составных частей производства, высокие требования к легкости, прочности и взаимозаменяемости деталей машины, помноженные на невиданные до того масштабы выпуска, обусловили характер автомобильной промышленности. Он был понят и создан не сразу. Но когда это произошло, автомобильная промышленность стала во главе других отраслей машиностроения.

В России, в Англии и в США в оружейном производстве распространилась система взаимозаменяемости. При таком методе работы все одноименные детали делаются в точности подобными одна другой и могут заменять одна другую в приборе или механизме. До этого всякие приборы, виды оружия, механизмы изготовлялись следующим образом: части каждого экземпляра механизма подгоняли одну к другой с той тщательностью, какой позволяли добиться руки работника и совершенство его инструментов.

Строителям автомобилей и в голову не приходило, что такую сложную машину, как автомобиль, можно делать иным способом, чем индивидуальное изготовление и подгонка деталей. Разве можно сравнить автомобиль с ружейным затвором или керосиновой лампой, которые изготовлялись уже из взаимозаменяемых частей? Да и опытность автостроителей не шла ни в какое сравнение с квалификацией оружейников и других специалистов. Первый автомобиль Бенца, например, был сделан так грубо и техника измерительных приборов стояла на таком низком уровне, что диаметр цилиндра его двигателя никак не могли точно замерить: если мерили около головки — получалось на целый миллиметр больше, чем на заднем конце. Правда, по сравнению, скажем, с паровыми машинами Уатта это было большим достижением. Ведь ошибки в геометрии уаттовских цилиндров доходили до дюйма!

Борьба за точность и взаимозаменяемость в конструкции автомобиля началась в 1900 году. Только введение более высокой степени точности изготовления деталей и сборки машины привело к тому, что мощность двигателя, например, повысилась в два—два с половиной раза.

Для доказательства необходимости введения в автомобильное производство принципов точности и взаимозаменяемости было построено три автомобиля из тщательно обработанных деталей. Чтобы продемонстрировать их взаимозаменяемость, машины разобрали и превратили в одну груду деталей. На глазах у многотысячной толпы (дело происходило на стадионе) механики снова собрали три машины, конечно не считаясь с тем, какой из машин принадлежала та или иная деталь до разборки. Затем на автомобилях со взаимозаменяемыми деталями был совершен 800-километровый пробег без единой поломки, что для того времени было большим достижением.

Так был сделан первый шаг — шаг точности — к серийному, а затем и массовому производству автомобилей.

Заслуга второго шага — создание высокопрочных и легких стальных сплавов, необходимых для обеспечения малого веса и надежности автомобиля, — принадлежит конструкторам гоночных машин. На основе их опыта было создано множество сортов различных высокопрочных сталей для промышленного производства автомобилей.

Третий шаг к массовому производству автомобилей — это конвейерная сборка, то есть сборка автомобилей и их механизмов из взаимозаменяемых высокопрочных частей на движущейся ленте — конвейере. Идея конвейерной сборки была подсказана американскому автомобильному фабриканту Форду рабочими. Они не подозревали тогда, что в руках Форда конвейер превратится из средства, облегчающего труд, в средство бесчеловечной эксплуатации.

Добавить комментарий