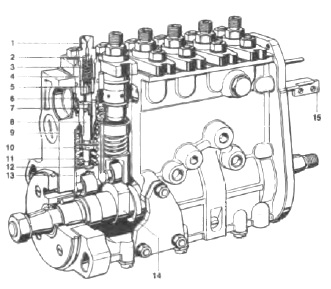

Привод плунжеров ТНВД

Кулачковые валы

Конструкция кулачкового вала зависит от исполнения насоса (блочное или индивидуальное для каждого цилиндра). Кулачковые валы изготовляют цельными или составными. Цельные валы преимущественно выполняют для блочных топливных насосов, а составные — для дизелей с индивидуальными топливными насосами. Для уменьшения массы кулачкового вала иногда выполняют осевое сверление, которое можно использовать для подвода масла к шейкам и кулачкам.

Устанавливают кулачковый вал на опорных подшипниках, число которых обусловлено нагруженностью кулачка. При небольших нагрузках между двумя опорами может находиться три-четыре и более кулачков. При установке индивидуальных насосов каждый кулачок находится между двух опор. Если кулачковый вал вставляют в блок насоса с торца, то радиус опорных шеек выполняют больше высоты кулачка и устанавливают неразъемные подшипники. При большой высоте кулачков подшипники имеют разъем. Перед установкой кулачкового вала с разъемными подшипниками в корпус насоса их скрепляют кольцами, а затем фиксируют от осевого и радиального смещений стопорными винтами. Подшипниками могут служить втулки из легкого сплава, бронзовые или латунные вкладыши, внутренние поверхности которых могут быть выполнены из антифрикционных сплавов, стальные втулки с внутренней поверхностью из антифрикционных сплавов.

Подшипники качения применяют главным образом в топливных насосах легких дизелей, когда нагрузки на кулачки небольшие и кулачковый вал устанавливают на двух опорах. При большой длине вала, расположенного на опорах качения, иногда посредине предусматривают вспомогательный подшипник.

Кулачки выполняют или как одно целое с валом, или съемными в виде кулачковых шайб. Число кулачков зависит от числа секций насоса. Взаимное расположение их «а кулачковом валу обусловлено порядком работы секций насоса. Съемные кулачковые шайбы применяют в дизелях средней и большой мощности и устанавливают обычно на распределительном валу. Преимуществом съемных шайб является то, что их изготовляют из двух половинок, которые при необходимости можно заменить новыми без демонтажа распределительного вала. Наличие съемных шайб позволяет также измерять угол опережения подачи топлива, поворачивая шайбу относительно вала перед тем как ее закрепить.

Кулачковый вал фиксируют от осевого перемещения упорными подшипниками, воспринимающими усилия от механизма привода. Упорные подшипники можно устанавливать в различных местах (вала: около приводной муфты, на средней опорной шейке или на конце вала. При установке подшипников качения один из них выполняют упорным. Упорные подшипники скольжения изготовляют из легких сплавов, легких чугунов. Они представляют собой пластинки, залитые в местах трения антифрикционными сплавами. От смещения в гнезде их крепят буртиками или штифтами. Часто фиксируют при помощи стального диска, закрепленного на торце вала и расположенного между крышкой и корпусом насоса с зазором 0,10—0,20 мм. Иногда в крышке устанавливают поршенек с пружиной. Этот поршенек упирается в каленую головку штифта, запрессованного в торец вала. Вместо подпружиненного поршенька можно устанавливать регулировочный болт с необходимым зазором между торцом болта и торцом штифта.

Подшипники насосов смазывают масляным туманом, находящимся в картере насоса, или маслом, подводимым по каналам в перегородках картера, или через внутреннюю полость вала и отверстая в его опорных шейках. В последнем случае масло подводят и к кулачкам через отверстия в них.

Привод кулачкового вала осуществляют при помощи шестерен от коленчатого вала. Передаточное отношение шестерен зависит от тактности дизеля и типа насоса высокого давления (аккумуляторный, распределительный и др.). Шестерни привода изготовляют цилиндрическими и коническими. Конические шестерни выполняют с прямыми зубьями, а цилиндрические, как правило, с косыми. Шестерни устанавливают на валы с натягом и закрепляют для предотвращения перемещений в продольном направлении винтами или гайками со стопором.

От кулачкового вала часто приводится подкачивающий насос. Тогда на валу выполняют специальный эксцентрик. От кулачкового вала приводится и регулятор дизеля.

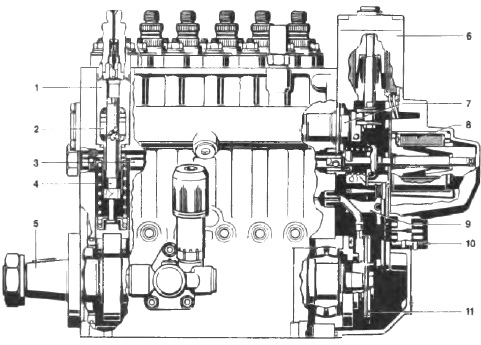

Толкатели

Рис. Толкатели насосов высокого давления:

а—з — роликовые; и, к — комбинированные; 1 — корпус насоса; 2 — продольный паз; 3 — масляный канал, 4 — регулировочный болт; 5 — контргайка; 6 — корпус толкателя, 7 — ролик, 8 — втулка, 9 — ось; 10 — лыска

В топливных насосах дизелей используют роликовые, плоские и рычажные толкатели.

Роликовые толкатели получили широкое распространение. При работе между толкателем и кулачком возникает трение качения, поэтому уменьшается износ трущихся поверхностей. Они более сложные, чем толкатели других типов, и более тяжелые, поэтому в сильно форсированных дизелях применение их затруднительно.

В корпус 1 топливного насоса высокого давления устанавливают корпус 6 толкателя (рис. а). На запрессованной в корпус оси 9 находится ролик с втулкой 8. Для предотвращения осевого поворота толкателя в процессе работы, который может привести к аварии, на оси выполнены лыски 10, заходящие в пазы 2. Смазывается ролик и его подшипник маслом, поступающим через каналы 3 в корпусе толкателя. В верхней части установлен регулировочный болт 4 с контргайкой 5, с помощью которого регулируют угол опережения впрыска для отдельных плунжерных пар и осуществляют таким образом идентичность начала подачи топлива в каждый из цилиндров дизеля. Под воздействием кулачка валика насоса толкатель совершает возвратно-поступательное движение, передавая боковые нагрузки на направляющую и осевые на торец плунжера насоса.

При конструировании толкателя необходимо стремиться к получению максимально большой опорной поверхности при минимальной общей массе. В противном случае будут иметь место большие силы инерции и большие нагрузки на детали привода. Поэтому толкатели максимально облегчают, выбирая в корпусе лишний металл (см. рис. б—з). На наружной поверхности корпуса толкателя могут быть специальные выемки, служащие резервуарами масла (рис. ж). Чтобы не уменьшить опорную поверхность толкателя, маслораспределительные выемки иногда выполняют в направляющей (рис. г).

Направляющими толкателя чаще всего служат расточки в блоке насоса (см. рис. а—г, ж, з). Иногда устанавливают чугунные втулки (см. рис. д, е, и, к), которые легко можно заменить новыми при больших износах поверхности. Применяют такие втулки главным образом в топливных насосах тяжелых дизелей.

Фиксируют роликовый толкатель от проворачивания в процессе работы при помощи двусторонних (см. рис. а) или односторонних (см. рис. в) пазов, а также специальных болтов (см. рис. е), закрепленных в блоке и входящих концами в пазы корпуса толкателя.

При работе толкателя, имеющего увеличенную длину, значительно уменьшенную массу (для его облегчения), появляется опасность некоторого перекоса корпуса толкателя в направляющей. Для предотвращения этого в верхней части корпуса закрепляют специальные направляющие (см. рис. в) или предусматривают вторую направляющую меньшего диаметра (см рис. б).

Часто практикуется установка пружин у толкателя (см. рис. б, з). В этом случае корпус толкателя выполняют так, чтобы удобно было компоновать пружины. Число пружин обусловлено силами инерцией. В легких дизелях обычно устанавливают по одной пружине, расположенной или у плунжера, или у толкателя. В тяжелых дизелях нередко встречается две и три пружины.

Оси роликов в основном запрессовывают в расточки корпуса толкателя (см рис. а—г). Их можно и фиксировать в расточках блока при помощи болтов (см. рис. ж, з). Реже применяют плавающие оси (см. рис. д, е), удерживаемые от осевых перемещений стопорными кольцами. Расточки корпуса толкателя при закреплении осей в них не изнашиваются, поэтому по длине их можно выполнять укороченными. Тогда появляется возможность несколько увеличить ширину ролика и, следовательно, уменьшить давление как между внешней поверхностью ролика и кулачком, так и между осью и подшипником. При наличии плавающей оси более равномерно изнашивается поверхность пальца. Однако тогда необходимо удлинить опорную поверхность расточек в корпусе толкателя.

Ролики можно устанавливать или непосредственно на осях (см. рис. в, г), или на втулках (см. рис. а, б, ж, з), или на игольчатых подшипниках (рис. д, е, з). При отсутствии втулок можно уменьшить габаритные размеры ролика и его массу, однако поверхностную твердость оси и ролика в месте контакта следует увеличить. При наличии втулок значительно улучшается работа узла, но это приводит к увеличению размеров ролика. Втулки можно запрессовывать в ролик (см. рис а, б), устанавливать на оси при помощи шпонки (см. рис. ж) или выполнять плавающими. При плавающих втулках (см. ж) происходит более равномерный износ, а при установке на шпонке увеличивается внешняя опорная поверхность втулки. Конструктивно проще и надежнее в работе узел с запрессованной в ролик втулкой, поэтому такой способ установки втулки встречается наиболее часто. Во многих толкателях практикуется установка игольчатых подшипников или непосредственно в расточки ролика (см. рис. д, е), или в запрессованные втулки. При наличии игольчатых подшипников улучшается работа узла, но увеличивается масса толкателя и к поверхностной твердости соприкасающихся с ними деталей предъявляются повышенные требования.

Смазка роликовых толкателей производится масляным туманом, а также маслом, подводимым по специальным каналам (см. рис. а, б, г, ж).

В насосах с золотниковым регулированием подачи топлива, в которых усилия передаются непосредственно от толкателя к плунжеру, у толкателя устанавливают устройство для регулировки угла опережения подачи в виде болта с контргайкой (см. рис. а—в). При подаче усилия через штангу это устройство размещают обычно у опоры штанги с коромыслом.

Торец плунжера чаще всего упирается в верхнюю часть толкателя. В насосах, в которых контакт плунжера с толкателем происходит в его средней части (см. рис. г, к), толкатель воспринимает нагрузки, более равномерно распределенные по его опорной поверхности, меньше перекашивается. Такую конструкцию легче осуществить в насосах с клапанным регулированием. В золотниковых насосах наличие регулировочной рейки затрудняет аналогичную компоновку.

Плоские толкатели насосов быстроходных дизелей по (конструктивному оформлению имеют много общего с плоскими толкателями системы газораспределения дизеля. Торцовым трущимся поверхностям, контактирующим с профилем кулачка, придают плоскую или сферическую форму. При плоской поверхности вследствие погрешностей изготовления и деформаций возможны задиры. Для более равномерного износа опорной поверхности толкателя и его тарелки ось кулачка смещают относительно оси толкателя на 1,5—3 мм. При этом в месте контакта создается момент, проворачивающий толкатель относительно его оси. Толкатели с плоским торцом отличаются простотой конструкции и малой стоимостью. Толкатели со сферическими головками (радиус сферы 700—1000 мм) обычно применяют с кулачками, имеющими небольшую конусность (6’—12′). Это способствует проворачиванию толкателя и равномерному износу контактирующих поверхностей.

Плоские толкатели насосов тяжелых дизелей на торцовых поверхностях имеют специальные опоры плоского и шарового типов (см. рис. и, к). При износе такие опоры сравнительно легко можно заменить.

Плоские толкатели сравнительно мало применяют в топливных насосах дизелей. Их устанавливают в насосах высокооборотных дизелей, а также при комбинации с рычажными толкателями в некоторых тяжелых дизелях.

Рычажные толкатели применяют самостоятельно или в комбинации с плоскими толкателями в основном в тяжелых дизелях. В тяжелых дизелях в системе привода возникают большие усилия. При передаче усилий интенсивно изнашивается направляющая толкателя. Поэтому устанавливают «дополнительный рычажный толкатель, значительно облегчающий работу плоского. Боковые нагрузки воспринимает ось рычажного толкателя. В месте контакта рычажного толкателя с кулачком часто устанавливают ролики (см. рис. и, к).

Добавить комментарий