Каталитическая нейтрализация отработавших газов

Каталитическое действие нейтрализаторов основано на беспламенном поверхностном окислении токсичных веществ в присутствии катализатора, ускоряющего химическую реакцию. Процесс окисления происходит во время прохождения отработавших газов через слой носителя с нанесенным на него катализатором, причем скорость реакции сгорания зависит oт температуры носителя. Применение каталитических нейтрализаторов позволяет дожигать продукты неполного сгорания СН и СО и разлагать оксиды азота.

В качестве активных компонентов каталитических нейтрализаторов для СИ и СО применяют благородные металлы (до 1-2 г палладия, платины) а также оксиды переходных металлов (меди, кобальта, никеля, ванадия, хромата железа, марганца). Для нейтрализации могут применяться, кроме выше названных элементов, катализаторы на основе меди с добавкой ванадиевого ангидрида и оксида хрома, на основе оксида железа или алюминия, на основе металлических сплавов (нержавеющая сталь, бронза, латунь, легированные стали с хромоникелем).

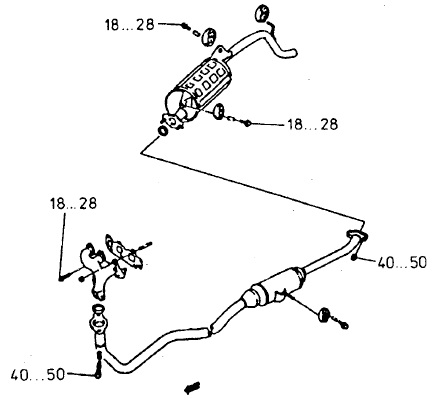

Общая схема системы очистки отработавших газов бензинового двигателя показана на рисунке:

Рис. Общая схема системы очистки отработавших газов бензинового двигателя

В систему очистки отработавших газов современного двигателя входят:

- трехкомпонентный каталитический нейтрализатор 1

- входной 2 и выходной 9 датчики кислорода (лямда зонды)

- блок управления двигателем 3

- кабель шины CAN 4

- блок управления датчиком NOx 5

- датчик (датчики) оксидов азота NOx 6

- накопительный нейтрализатор NOx 7

- датчик температуры 8

- датчик кислорода 9

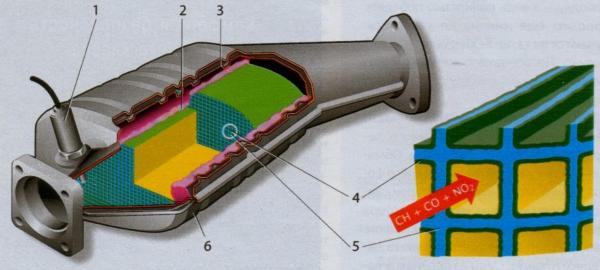

- двигатель 10

Каталитический нейтрализатор представляет собой металлический корпус 6 из жаропрочной нержавеющей стали толщиной около 1,5 мм, внутри которого находится керамический носитель 5. Наибольшее распространение получили гранулированные и блочные (монолитные) носители, которые пронизаны многочисленными мелкими сотами, создающими максимальную поверхность контакта с отработавшими газами. Чтобы обеспечить необходимый массоперенос между отработавшими газами и каталитической поверхностью, площадь последней увеличивают путем нанесения на нее гамма-оксида алюминия с пористой структурой, в виде сферических гранул, которые укладываются в металлический цилиндр 2, закрытый по торцам сетками. Гранулы из оксида алюминия покрываются непосредственно каталитическим материалом. Поверх фольги или гранул алюминия нанесен тонкий слой катализаторов – платины и родия. Задача этих редких металлов – ускорять окисление углеводородов и окиси углерода до углекислого газа, а токсичные оксиды азота восстанавливать до азота. Между блоком-носителем и корпусом ставится специальная терморасширяющаяся прокладка.

Рис. Каталитический трехкомпонентный нейтрализатор отработавших газов:

1 – кислородный датчик; 2 –цилиндр; 3 – терморасширительная прокладка; 4 – катализатор; 5 – керамический носитель; 6 – металлический корпус

Недостатком нейтрализаторов является их достаточно большая стоимость из-за применения дорогостоящих редких металлов. В целях их экономии в конструкции нейтрализаторов начали применять нано технологии. Исследования фирмы «Мазда» показали, что частицы редких металлов крупнее 10 нм, напыленные на керамическую основу, держатся на ней не слишком прочно. При нагреве они начинают скользить по поверхности керамических зерен и сливаются, подобно капелькам ртути в агломераты все больших размеров. При этом неизбежно уменьшается площадь поверхности, контактирующая с газами, и эффективность их обезвреживания падает. Однако, если уменьшить размер частиц металла до 5 нм и менее, они прочно застревают в нанопорах керамики и уже не могут срываются. Кроме того, применяя наночастицы платины, удалось уменьшить ее общее количество в нейтрализаторе на 70…90%.

Альтернативой керамическому монолитному блоку является металлический каталитический нейтрализатор. Он изготавливается из гофрированной металлической фольги толщиной 0,05 мм, намотка и пайка которой твердым припоем осуществляется при высокой температуре. Поверхность фольги покрывается эффективно действующим катализатором. Благодаря тонким стенкам фольги в тех же габаритах, что и у керамического нейтрализатора, может быть размещено большее число каналов. Это приводит к меньшему сопротивлению прохождения отработавших газов.

Нейтрализатор вступает в работу после разогрева до 300°С. Оптимальный рабочий диапазон температур от 400 до 800°С. Чем ближе нейтрализатор к двигателю, тем быстрее разогревается до рабочей температуры. Поэтому на смену нейтрализаторам под днищем кузова пришли нейтрализаторы, совмещенные с приемной трубой.

В целях уменьшения вибрационных нагрузок со стороны двигателя нейтрализатор присоединяется к выпускному трубопроводу или к приемной трубе через шарнирное соединение или через компенсатор колебаний.

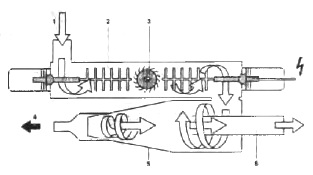

Для работы системы с каталитическим окислительным нейтрализатором при использовании в двигателе обогащенных смесей необходимо к отработавшим газам добавлять воздух. Для этого используются специальные воздушные насосы ими специальные клапанные устройства (виброклапаны или пульсаторы), функционирующие под действием волн разрежения, возникающих в системе выпуска.

Наилучшую очистку отработавших газов дают двухсекционные каталитические нейтрализаторы, позволяющие после прохождения первой секции уменьшать содержание NOx, а после ввода во вторую секцию дополнительного воздуха – содержание СО и СН.

В последнее время наибольшее распространение нашли трехкомпонентные каталитические нейтрализаторы, оборудованные системой обратной связи, позволяющие одновременно при восстановлении NOx окислять СО и СН.

Добавить комментарий