Маршрутная технология восстановления деталей

Использование при капитальном ремонте автомобилей и агрегатов значительного количества восстановленных деталей дает большой экономический эффект, так как при этом сокращается расход запасных частей и более рационально используется металл в народном хозяйстве.

Эффективность восстановления деталей во многом зависит от степени совершенства технологии на ремонтном предприятии. Поэтому технологический процесс восстановления деталей должен быть на уровне современных достижений науки и техники. Это может быть обеспечено при условии, если восстановление деталей будет осуществляться индустриальными методами по маршрутной технологии.

Детали автомобилей, поступающих в капитальный ремонт, имеют определенные сочетания дефектов, часто повторяющиеся. Поэтому технологический процесс восстановления деталей целесообразно разрабатывать не на каждый дефект в отдельности, как это делалось при подефектной технологии, а на комплекс дефектов. Устранение этих дефектов предусматривается в определенной последовательности, называемой маршрутом. Для деталей одного наименования при наличии разных сочетаний дефектов предусматривают разные маршруты. Каждому маршруту оосстановления деталей присваивается порядковый номер. Для деталей с редким сочетанием дефектов, которое нельзя отнести к установленным маршрутам, присваивается маршрут с индексом «Р» (редкий маршрут). Номер маршрута назначает (пишет краской на поверхности детали) контролер, работающий на участке контроля и сортировки. Пример установления маршрутов восстановления деталей приведен в первой книге. С участка контроля и сортировки детали поступают на склад деталей, ожидающих восстановления, где накапливаются партиями согласно присвоенным им маршрутам. Количество маршрутов для каждого наименования деталей должно быть минимальным (не более пяти). В противном случае усложняется контроль и сортировка деталей, так как требуется значительное количество стеллажей для их хранения, что вызывает увеличение площади склада. Кроме того, увеличение количества маршрутов усложняет организацию производственного процесса восстановления деталей на заводе (планирование, технологию, контроль, учет).

Технология восстановления деталей, разработанная согласно определенному маршруту, называется маршрутной технологией. Таким образом, маршрутная технология представляет собой законченный технологический процесс восстановления деталей, предусматривающий наивыгоднейшую последовательность устранения комплекса дефектов, входящих в данный маршрут. Например, если для устранения дефектов, входящих в состав маршрута, требуется выполнить наплавочные, слесарно-механические и гальванические операции, то в маршрутной технологии должно быть предусмотрено вначале выполнение наплавочных операций по всем дефектам, затем слесарно-механических, гальванических и, наконец, механических (отделочных) операций.

Необходимо подчеркнуть, что при маршрутной технологии для всех деталей, восстанавливаемых по данному маршруту, последовательность операций является единой. Поэтому в данном случае невозможно пропустить устранение какого-либо дефекта или нарушить требуемую последовательность выполнения технологических операций. Кроме того, при маршрутной технологии партия восстанавливаемых деталей сохраняется в течение всего производственного цикла в отличие от подефектной технологии, где партия деталей разбивалась в процессе восстановления на отдельные группы, которые расходились по разным производственным участкам, в результате чего выпуск деталей после восстановления происходил неодновременно.

При маршрутной технологии упрощается также учет ремонтного фонда на складе деталей, ожидающих восстановления, повышается качество планирования, так как хранящиеся на складе детали учитываются не только количественно, но и по их техническому состоянию, что дает возможность в любой момент определить объем работ, необходимый для их восстановления. Маршрутная технология улучшает организацию ремонтного производства, устраняет загромождение производственных участков деталями, упрощает учет и планирование работ. Маршрутную технологию, в которой каждый маршрут предназначен для деталей одного наименования, называют подетальной.

Подетальная маршрутная технология имеет следующие недостатки:

- для ее разработки требуются большие затраты времени, так как для каждого наименования детали приходится по 3—5 маршрутов

- для ее осуществления необходимо изготовить большое количество сложных приспособлений и инструментов, что неизбежно увеличивает сроки подготовки производства и повышает себестоимость восстановления деталей

По этой причине в ряде случаев использование высокопроизводительного оборудования и оснастки становится экономически нецелесообразным.

В связи с этим заслуживает внимания более прогрессивная система — групповая маршрутная технология. В основу ее положен групповой метод обработки деталей, предложенный лауреатом Ленинской премии С. П. Митрофановым. Сущность групповой маршрутной технологии заключается в том, что технологический процесс восстановления разрабатывается на группу технологически сходных деталей нескольких наименований, характеризуемых общностью способов восстановления, формой восстанавливаемых поверхностей, общностью оборудования и оснастки, а также имеющих общую последовательность операций и переходов. Для разработки групповой маршрутной технологии всю номенклатуру деталей предварительно разбивают на классы и группы с учетом перечисленных признаков.

Рассмотрим следующий пример.

Все восстанавливаемые детали грузового автомобиля могут быть разбиты на восемь классов Назовем здесь только три из них: I — корпусные детали; II — ступицы, тормозные барабаны, крышки и корпусы подшипников, шкивы, чашки дифференциалов; III — коленчатые, ступенчатые, карданные, шлицевые, гладкие и другие валы В пределах каждого класса детали разбивают на 5—7 групп.

Так, детали III класса могут быть разбиты на группы следующим образом:

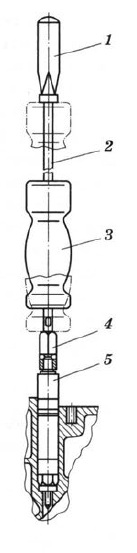

1 — коленчатый вал двигателя, распределительный вал, коленчатый вал компрессора; 2 — карданный вал в сборе; 3 — впускной и выпускной клапаны, толкатель клапана в сборе, перепускной клапан компрессора; 4 — валы коробки передач, шлицевой конец карданного вала и др.; 5 — ось ведомой шестерни масляного насоса, вал масляного насоса, ось педали сцепления, шкворень поворотной цапфы и др.

При групповой маршрутной технологии значительно возрастают требования к качеству контроля и сортировки деталей. Контролер должен определить не только дефекты деталей, но и правильно отнести деталь к определенной группе, после чего назначить номер маршрута. На складе детали, ожидающие восстановления, должны быть разложены по группам и маршрутам.

Применение групповой маршрутной технологии восстановления деталей позволяет:

- сократить до минимума технологическую документацию, широко использовать групповые и универсальные приспособления, предназначенные для обработки группы деталей с одинаковыми способами установки и закрепления (при этом значительно сокращается номенклатура необходимой оснастки)

- увеличить серийность обрабатываемых деталей (количество деталей в партии), что дает возможность шире применять прогрессивные технологические процессы, а также механизировать и автоматизировать их

- создать переменно-поточные линии восстановления деталей, переналаживаемые в случае необходимости после обработки группы деталей

- осуществить принцип преемственности в технологической документации, оборудовании и оснастке при переходе с ремонта одной марки автомобиля на другую

Для разработки технологического процесса восстановления деталей необходимо знать следующее.

Дефекты восстанавливаемых деталей. Они указаны в технических условиях на контроль и сортировку деталей; их можно определить также на основе опыта работы действующих ремонтных предприятий.

Материал деталей, их термическую обработку, номинальные и ремонтные размеры, требуемую шероховатость поверхностей, технические условия на восстановление. Эти данные берут из рабочего чертежа детали и технических условий на капитальный ремонт автомобилей.

Условия работы деталей: действующую на них нагрузку, условия смазки, скорость перемещения, температурный режим. Для получения этих данных необходимо изучить конструкцию и принцип действия узла, агрегата или автомобиля, в состав которых входят восстанавливаемые детали.

Величину производственной программы восстановления деталей. Производственные возможности ремонтного предприятия (типы и количество имеющегося оборудования, квалификацию рабочих).

Маршрутную технологию восстановления деталей разрабатывают в такой последовательности:

- Устанавливают сочетания дефектов, входящих в каждый маршрут, определяют количество маршрутов, присваивают каждому из них номер. При разработке групповой маршрутной технологии необходимо также распределить детали на группы или воспользоваться имеющейся классификацией.

- Определяют способы устранения отдельных дефектов по каждому маршруту. При этом необходимо иметь в виду, что один и тот же дефект детали в зависимости от характера имеющихся в ней других дефектов целесообразно устранять разными способами. Поэтому в разных маршрутах могут быть различные способы устранения одного и того же дефекта. Выбор того или иного способа восстановления должен быть экономически обоснован.

- Разрабатывают схему технологического процесса устранения каждого дефекта в отдельности. При этом особое внимание обращают на правильность выбора установочных баз. Рекомендуется использовать по возможности базовые поверхности, предусмотренные заводами-изготовителями. В ряде случаев приходится предусматривать исправление базовых поверхностей, которые были повреждены или нарушены в процессе эксплуатации деталей.

- Для каждого маршрута составляют план технологических операций в наиболее рациональной последовательности их выполнения. Тепловые и слесарные операции (сварка, наплавка, правка) должны предшествовать чистовым операциям механической обработки (шлифованию, чистовому точению, доводке). При этом недопустимо, чтобы партия деталей несколько раз возвращалась на один и тот же участок для выполнения какой-либо операции. Например, если для устранения разных дефектов (износ шлицев и отверстий во фланце) в деталях одного наименования (полуоси) необходимо выполнить наплавочные операции, то последние должны следовать в маршрутной технологии одна за другой (наплавка шлицев, заварка отверстий) так, чтобы они были осущестлены при одном заходе партии деталей на сварочный участок.

- Разрабатывают каждую операцию технологического процесса: назначают оборудование, приспособления, инструменты; рассчитывают режимы резания, нормы времени и устанавливают квалификацию работы.

- Выполняют операционные карты наладки, представляющие собой эскизы детали в рабочем положении после выполнения определенной операции с изображением способа ее закрепления (схематически) и положения режущего инструмента.

Поверхности детали, обработанные в данной операции, рекомендуется выделять линиями красного цвета или большей толщины. На этих поверхностях должны быть нанесены заданные размеры с допусками и обозначена шероховатость. Кроме того, стрелками следует показать направления вращения (перемещения) детали и режущего инструмента.

Технологический процесс восстановления детали оформляют в виде технологической карты.

При разработке технологического процесса восстановления детали необходимо предусмотреть операции контроля качества; обычно их записывают в карты технологического процесса после определенных операций (переходов) обработки.

Добавить комментарий