Разборка машин. Приемы и принципы разборки. Применяемый инструмент и оборудование

Разборка машин является важным этапом общего технологического процесса ремонта. Отсутствие необходимого оборудования и приспособлений или неправильное их использование приводят к повреждениям деталей в процессе разборки машин и их составных частей. Поэтому правильная организация и оснащение оборудованием и инструментом рабочих мест для разборки уменьшает расход запасных частей, снижает стоимость и повышает качество ремонта машин.

Технологический процесс, последовательность разборки, объем разборочных работ при ремонте машины зависят от вида ремонта, характера износов и повреждений, типа ремонтного предприятия и принятой схемы производственного процесса.

При текущем ремонте в ЦРМ хозяйства разборку машины производят после наружной очистки на эстакаде, специальной площадке или в помещении. Машину разбирают только в тех пределах, которые необходимы для выявления причин неисправностей и замены (ремонта) сборочных единиц или деталей, утративших работоспособность. Сборочные единицы снимают с машины в том случае, когда без этого невозможно устранить неисправность. Необоснованная разборка сборочных единиц нарушает приработку деталей и способствует увеличению их износа. Следовательно, каждая разборка сокращает ресурс сборочной единицы за счет изменений в соединениях деталей, что приводит к необходимости последующей приработки. Сведения о состоянии сборочной единицы и отдельных соединений деталей можно по-лучить при тщательном их диагностировании.

Сборочные единицы, которые должны ремонтироваться на специализированных предприятиях, снимают с машины. После наружной очистки и в соответствующей комплектности их отправляют на обменный пункт или непосредственно на предприятие.

При капитальном ремонте на специализированном предприятии машины разбирают полностью. Перед разборкой их очищают в специальных моечных машинах (камерах) струйным способом или погружением в моющий раствор.

Основные приемы и принципы разборки

Сначала снимают детали, которые можно легко повредить (масляные и питательные трубки, шланги, тяги, рычаги и др.), затем отдельные агрегаты. При снятии чугунных деталей, закрепленных большим количеством болтов, во избежание появления трещин сначала отвинчивают на полоборота все болты (гайки) и только после этого их вывинчивают. Заржавевшие болты и гайки перед отворачиванием замачивают керосином.

Крепежные детали (болты, гайки) после разъединения сборочных единиц устанавливают на свои места, если они не будут мршать контролю или проведению последующих ремонтных операций. Следует избегать вывертывания шпилек. Не допускается раскомплектовывать резьбовые соединения повышенной точности, если они годны для дальнейшего использования (шатунные болты и гайки, болты крепления маховика и др.).

Запрессованные детали снимают под прессом или с помощью съемников. В отдельных случаях допускается втулки, оси и штифты выпрессовывать специальными выколотками с медными наконечниками и молотками с медным бойком. Во избежание повреждения поверхностей детали выпрессовывают в том же на-правлении, в котором они запрессовывались.

При выпрессовке подшипника из корпуса усилие прикладывают к наружному кольцу, а с вала — к внутреннему. Запрещается использовать ударный инструмент.

Нельзя раскомплектовывать детали, которые при изготовлении обрабатывались в сборе (крышки коренных подшипников с блоком крышки шатунов с шатунами и др.). Кроме того, запрещается раскомплектовывать (обезличивать) детали, которые совместно балансировались, наружные обоймы конических подшипников, а также приработанные пары деталей (конические шестерни главной передачи, шестерни масляных насосов, распределительные шестерни и др.). При текущем ремонте необходимо по возможности сохранять работающие в паре детали и ставить их в положение, при котором они стояли перед разборкой (шлицевые валы с шестернями, грузы регулятора и др.), если они соответствуют техническим требованиям.

Детали, не подлежащие раскомплектовыванию, метят, связывают проволокой, вновь соединяют болтами и укладывают отдельно или сохраняют их комплектность другими способами.

Отдельные неподвижные соединения разбирают только после их дефектации. Некоторые детали могут быть обработаны под увеличенный размер без их выпрессовки (втулки клапанов, распределительного вала и др.).

Оборудование и оснастка для разборки машин

Трудоемкость разборочно-сборочных работ при ремонте машин составляет более 50% от общей трудоемкости. Поэтому на предприятиях всех уровней для увеличения производительности труда повышают степень механизации разборочных и сборочных операций. Для разборки машин и сборочных единиц используют стенды, прессы, гайковерты, съемники, подъемно-транспортное оборудование.

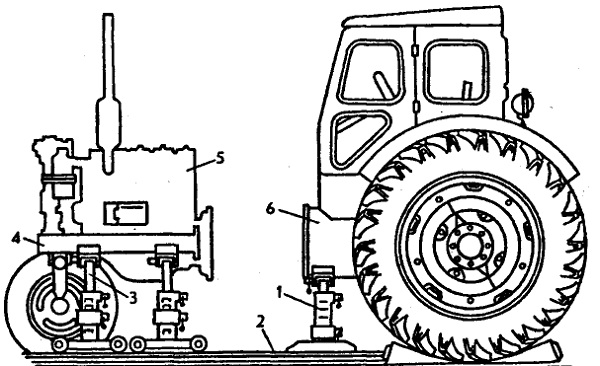

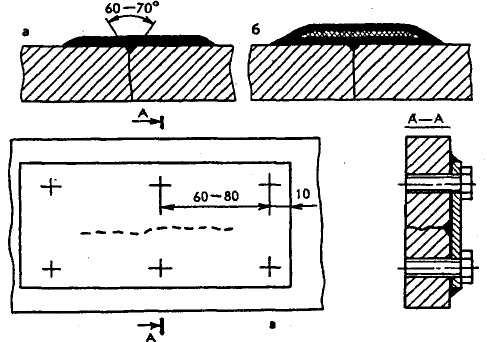

В ЦРМ хозяйств при ремонте сцепления, коробки передач, заднего моста, при замене двигателя, передней оси или переднего моста необходимо разъединять остов тракторов тяговых классов 0,6; 0,9; и 1,4. Для уменьшения объема ручных работ, повышения безопасности разборки и сборки тракторов используют стенд ОР-16346, который состоит из рамы 2, одной неподвижной 1 и двух подвижных 3 подставок, регулируемых по высоте. Рама представляет собой сварную конструкцию из швеллеров, которая служит опорой неподвижной подставки и направляющими для перемещения подвижных подставок.

На стенде выполняют следующие операции: расстыковку остова трактора и откатку передней полурамы с двигателем (или без двигателя), передней осью или передним ведущим мостом; расстыковку и откатку передней полурамы вместе с коробкой передач; вывешивание и откатку передней оси или переднего ведущего моста; расстыковку полуоси заднего ведущего моста.

Разборку двигателей удобно производить на универсальных стационарных стендах ОПР-989 или ОПТ-5557М, конструкция

Рис. Схема раскатки колесного трактора на стенде ОР-16346:

1 — неподвижная подставка; 2 — рама стенда; 3 — подвижные подставки; 4 — полурама трактора; 5 — двигатель; 6 — корпус сцепления.

которых обеспечивает возможность поворота двигателя в удобное для разборки положение и безопасность выполнения работы. При больших программах ремонта разборку агрегатов ведут на специализированных подвижных стендах.

Для разборки резьбовых соединений применяют ручной и механизированный инструмент. К ручному инструменту относятся гаечные ключи с открытым зевом двусторонние, кольцевые, двусторонние коленчатые (накладные), торцовые немеханизированные со сменными головками и специальные.

Накладные ключи охватывают все грани гайки, что придает им большую долговечность. Торцовые ключи можно вращать, не переставляя с грани на грань, что сокращает время на отворачивание гайки.

Из специальных ключей при разборке применяют коловоротные ключи и ключи для круглых гаек. Коловоротные ключи рациональны для отворачивания болтов и гаек небольших размеров, производительность труда при этом повышается в 2—5 раз.

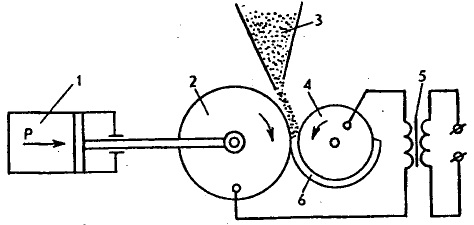

На рабочих местах, где разбирают значительное число резьбовых соединений одного типоразмера, применяют механизированные ударно-импульсные электрические (ИЭ-3113, ИЭ-3115 и др.) и пневматические (ИП-31II, ИП-3112 и др.) гайковерты.

Рис. Ключ эксцентриковый для вывертывания шпилек: 1 — корпус; 2 — стойка; 3 — вороток; 4 — ось; 5 — эксцентриковый ролик.

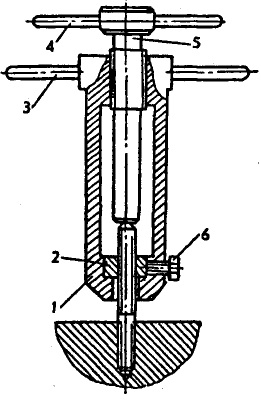

Рис. Специальный ключ для вывертывания шпилек: 1 — корпус; 2 — сменная гайка; 3 — рукоятка; 4 — вороток; 5 — винт; 6 — стопорный винт.

Для вывертывания шпилек применяют эксцентриковые, цанговые наконечники и специальные ключи. В зависимости от диаметра резьбы в корпусе 1 устанавливают соответствующую гайку и фиксируют винтом 6. Корпус надевают на шпильку и, вращая за ручку 3, навертывают на нее до тех пор, пока конец шпильки не выйдет из гайки на 5—10 мм. После этого ввертывают винт 5 до упора в шпильку и, вращая корпус, выворачивают ее.

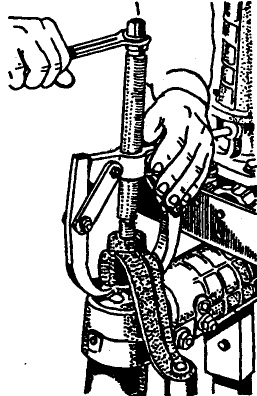

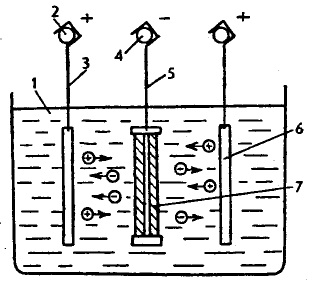

Разборка сопряжений с натягом производится с помощью универсальных и специальных съемников и прессов. Универсальный съемник состоит из винта с гайкой и двух-трех подвижных лапчатых захватов, которые раздвигаются в зависимости от диаметра снимаемой детали. Специальные съемники изготавливают для снятия только одной детали. Их конструкция зависит от формы и размеров детали.

Рис. Спрессовка поворотного рычага универсальным съемником

Для распрессовки крупногабаритных деталей, если требуются большие усилия, в ЦРМ хозяйств применяют стационарные гидравлические прессы, а на специализированных предприятиях гидравлические установки, смонтированные на линии разборки. Распрессовку небольших деталей производят с помощью переносных гидравлических прессов с ручным насосом.

Подъемно-транспортное оборудование, используемое при разборке и сборке, подразделяют на подъемное, подъемно-транспортное и транспортное.

К подъемному оборудованию относятся ручные и электрические тали, гидравлические и электромеханические домкраты, которые предназначены для подъема машин и их составных частей при текущем ремонте и техническом обслуживании.

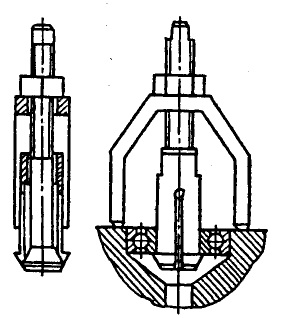

Рис. Съемник для выпрессовки подшипников из торца коленчатого вала

Для подъема и перемещения составных частей машин применяют кран-балки, мостовые краны, кон сольно-поворотные краны, краны-штабелеры и манипуляторы.

При подъеме используют специальные захваты и различные приспособления.

К транспортному оборудованию относятся безрельсовые ручные тележки, электрокары. Для перемещения машин, агрегатов сборочных единиц и деталей на специализированных ремонтных предприятиях используют цепные подвесные конвейеры и другое оборудование.

Добавить комментарий