Сборка автомобиля после ремонта

Сборку автомобиля и его составных частей производят в строгом соответствии с техническими условиями, а также технологическим процессом, разработанном на ремонтном предприятии.

При внедрении технологического процесса сборки и при его функционировании осуществляют контроль точности (ГОСТ 16304 — 74, ГОСТ 16305 — 74 и ГОСТ 16306 — 74), который включает в себя контроль продукции оборудования, а также оснастки на различных этапах.

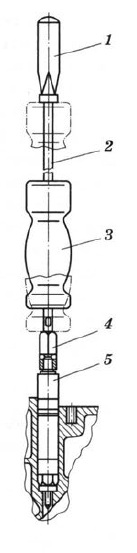

Для сборки двигателей применяют конвейеры 6102-1; 6203-29А и другие, а для передачи деталей и узлов на сборку агрегатов-конвейеры 6303—25, 6403-39, 4067-4072 и прочие производства.

Детали, поступающие на сборку, должны отвечать требованиям чертежей завода-изготовителя и техническим условиям на капитальный ремонт. При ремонте деталей автомобиля допускаются отклонения в конструкции и размерах деталей, обусловленные применением дополнительных деталей «ДР», деталей с ремонтными размерами и деталей с размерами, допустимыми без ремонта в соответствии с техническими условиями на капитальный ремонт.

Все детали, поступающие на сборку, очищают от грязи, нагара и накипи, обезжиривают, промывают и высушивают; антикоррозионное покрытие, применяемое при хранении деталей, удаляют. Масляные каналы и отверстия очищают промывкой под давлением и продувают сжатым воздухом. Внутренние окрашенные поверхности корпусных деталей, на которых поврежден слой краски, вновь красят.

К сборке не допускаются крепежные детали (болты, гайки, шпильки, шайбы, заклепки, шплинты) нестандартного размера, болты и гайки с износом граней более 0,5 мм, а также винты с забитыми или сорванными прорезями головок. Не допускаются к сборке болты, шпильки и другие детали, имеющие повреждения более двух ниток резьбы (кроме особо оговоренных случаев). Резьбу, поврежденную в допустимых пределах, исправляют резьбонарезным инструментом.

Когда технические условия допускают ремонт сваркой, заваркой, приваркой, сварной шов не должен иметь шлаковых включений, непроваренных участков, кратеров, пористости и трещин. Сварной шов зачищают для придания деталям надлежащего внешнего вида, он должен обладать необходимой прочностью и твердостью и в то же время не затруднять механическую или слесарную обработку до требуемого размера и класса чистоты.

Поверхности деталей отремонтированные наращиванием гальваническим путем (хромирование, осталивание или гальваническое натирание), должны быть гладкими, без отслоений и трещин. На торцах и острых кромках деталей не должно быть местных грубокристаллических осадков. Забоины и заусенцы на сопрягаемых поверхностях деталей зачищают.

Трущиеся поверхности деталей при сборке смазывают соответствующей смазкой. При сборке деталей, имеющих в сопряжении,передвижную посадку, должно быть обеспечено соответствующее посадке перемещение их без заедания. Постановку втулок, колец, шариковых и роликовых подшипников производят специальными оправками. При запрессовке подшипников усилие не должно передаваться через шарики и ролики. Инструмент для запрессовки должен опираться на запрессовываемое кольцо. Усилие запрессовки должно совпадать с осью подшипника во избежание перекоса колец.

Если по условиям сборки установку ответственных деталей производят ударами молотка, то применяют оправки и молотки из цветных металлов, пластмассы, резины и т.п., а также специальные приспособления для напрессовки деталей.

Шпонки плотно сажают в шпоночные пазы валов при помощи молотка или оправки из цветного металла. Люфт шпонок в пазах валов не допускается.

Шпильки в резьбовых отверстиях завертывают плотно, без люфта. Детали должны надеваться на шпильки свободно, подгибание шпилек при надевании на них деталей не допускается.

Крепление узла или детали несколькими гайками или болтами производят равномерно по периметру сначала предварительной, а потом окончательной затяжкой. Все гайки и болты одного соединения затягивают одинаково и ключом только соответствующего размера.

Во всех случаях, предусмотренных техническими условиями, применяют динамометрические ключи.

В местах, предусмотренных чертежами завода-изготовителя, устанавливают стопорящие детали: пружинные шайбы, замковые шайбы, контргайки, вязальную проволоку, шплинты и т.д. Замена одного способа стопорения другим (например, шплинта контргайкой) не допускается. Болт должен выступать из гайки (кроме особо оговоренных случаев) на две-три нитки резьбы. Концы шплинтов разводят и отгибают: один — на болт, другой — на гайку.

Бумажные и картонные прокладки при сборке заменяют новыми независимо от их состояния и перед установкой на место смазывают герметизатором (специальной нетвердеющей пастой, суриком, белилами и т.п.). Применение кожаных пробковых и медноасбестовых прокладок и сальников, бывших в эксплуатации, допускаются только при условии их полной годности. Прокладки должны равномерно прилегать к сопрягаемым поверхностям, быть плотно зажаты, не должны выступать за края сопрягаемых поверхностей. Для предохранения манжеты сальника от порчи при установке на вал шейка должна иметь фаску с плавным переходом. В случае отсутствия фаски на валу пользуются специальными оправками.

При установке резиновых сальников рабочую поверхность манжеты смазывают солидолом синтетическим ГОСТ 4366 — 64 во избежание ее повреждения при монтаже, а при установке сальников с металлическим корпусом гнездо под сальник смазывают тонким слоем герметизатора.

Трубки топливо- и маслопроводов, а также шланги перед установкой продувают сжатым воздухом.

Для достижения высокого качества ремонта агрегатов и автомобиля в целом необходимо, чтобы сборочные процессы были обеспечены высококачественными деталями и сборка производилась с соблюдением заданной технологической дисциплины. В практике сборочных работ еще встречается много погрешностей, снижающих качество сборки агрегатов и автомобилей. Большинство недостатков является следствием несоблюдения технических условий и нарушения технологической дисциплины. К таким недостаткам относятся:

- нарушение посадок (несоблюдение установленных зазоров и натягов);

- неправильные положения сопрягаемых деталей (перекосы, несовпадение осей, повышенное биение);

- деформации (искажение формы деталей при неправильной сборке, затяжке болтов, шпилек и гаек);

- нарушение балансировки;

- неудовлетворительное состояние сопрягаемых поверхностей (царапины, задиры) и др.

Высокое качество капитального ремонта агрегатов и автомобилей может быть обеспечено только при хорошей организации сборочных работ, системе контроля по всему производственному циклу сборки и заключительных стендовых испытаниях агрегатов и автомобиля в целом. Система контроля на сборочных участках должна основываться на широком участии в контроле непосредственных исполнителей и производственных мастеров.

На сборочных участках должна быть внедрена система бездефектной сборки и сдачи собранных агрегатов и автомобилей с первого предъявления.

Добавить комментарий