Способы ремонта деталей

Изношенные детали механизмов автомобиля можно ремонтировать следующими основными способами:

- обработкой под ремонтный размер;

- наращиванием металла сваркой, хромированием и металлизацией;

- установкой колец, втулок и гильз;

- пластической деформацией (раздачей и обжимом).

Обработка деталей под ремонтный размер

Способ восстановления деталей под ремонтный размер заключается в том, что одна из сопряженных деталей подвергается механической обработке для восстановления правильной геометрической формы. При этом неизбежно изменяется (увеличивается и уменьшается) номинальный размер детали. Для сохранения первоначального зазора или натяга сопряженную деталь в этом случае следует заменить или переконструировать. Например, изношенные цилиндры двигателя подвергают расточке и шлифованию на больший размер (увеличение диаметра), а затем к этим цилиндрам подбирают новые увеличенного размера поршни. Размер новых поршней должен обеспечивать получение нормального зазора между стенкой цилиндра и поршнем. Для этого существуют заранее установленные ремонтные размеры как для цилиндров, так и для поршней.

Ремонт деталей наращиванием металла

Этот способ заключается в том, что на изношенную поверхность наносят слой металла, затем поверхность подвергают механической обработке для получения нужного размера и после этого подвергают термической обработке. Для нанесения металла на изношенные поверхности существует несколько способов.

Газовая кислородно-ацетиленовая сварка. Сварка заключается в расплавлении пламенем горелки обрабатываемой поверхности детали и соответствующего присадочного материала. При этом расплавленный металл детали соединяется с присадочным и слой металла наращивается на поверхность. Сварочная ацетилено-кислородная установка состоит из баллона с кислородом, находящимся под давлением до 150 ат.

Рис. Ацетилено-кислородная установка:

1 — присадочный пруток; 2 — сварочная горелка; 3 — шланги; 4 — редуктор; 5 — кислородный баллон; 6 — ацетиленовый генератор.

На баллоне установлен редуктор для снижения давления кислорода на выходе до 2—3 ат и два манометра — один контролирует давление в баллоне, а другой — на выходе.

Для получения ацетилена имеется ацетиленовый генератор, в котором путем воздействия воды на карбид кальция получается ацетилен.

Ацетилен и кислород по шлангам подаются к сварочной горелке; здесь они поджигаются, отчего создается пламя с температурой до 3000°, которым и расплавляется металл.

Кроме наплавления металла с целью восстановления размера детали, сварку применяют также для заварки различных трещин и изломов в деталях. Газовую сварку обычно используют для чугунных деталей и для деталей из цветных металлов.

Чугунные детали, имеющие сложную конфигурацию (блок цилиндров, головка цилиндров), перед сваркой медленно нагревают до 650—700° и после медленно охлаждают во избежание коробления и появления трещин. Менее сложные детали ремонтируют сваркой без подогрева.

Электрическая сварка применяется чаще для наплавки изношенных поверхностен стальных деталей, а также для заварки трещин. При ремонте автомобильных деталей применяют преимущественно электродуговую сварку по способу инж. Славянова. При этом способе свариваемую деталь соединяют с одним из полюсов сварочного генератора постоянного или переменного тока, имеющего напряжение 30—40 в и силу тока до 300 а. Другой полюс сварочного генератора соединяют с держателем электрода.

Рис. Схема установки для дуговой сварки:

1 — электрод; 2 — держатель электрода; 3 — сварочный генератор; 4 — свариваемая деталь.

При соприкосновении электрода с деталью и при последующем удалении электрода на 2—3 мм между деталью и электродом возникает электрическая дуга с температурой 4000—5000°, вызывающая плавление металла. Сварка ведется металлическим электродом соответствующего состава. По содержанию углерода электрод должен быть близок к свариваемой стали. Электросварку, так же как и газовую сварку, можно производить с подогревом детали и вхолодную.

В процесс наварки и заварки входят следующие операции:

- очистка мест наварки металлической щеткой (трещины разделывают крейцмейселем для получения скоса кромок под углом 45°);

- наварка металла электродом;

- нормализация или отжиг детали;

- слесарно-механическая обработка наваренного слоя;

- термическая обработка стали (по техническим условиям);

- окончательная механическая обработка — шлифование под номинальный размер.

Хромирование применяется как защитно-декоративное покрытие для износостойкости и для восстановления изношенных поверхностей деталей до номинальных размеров. Хромированием восстанавливают поршневые пальцы, шкворни, опорные шейки распределительного вала, толкатели, стержни клапанов и другие детали. Нанесенный на поверхность слой хрома обладает высокой твердостью и износостойкостью. Сущность хромирования основана на законах электролиза. Если через электролит, содержащий раствор металла, пропускать постоянный ток, то из электролита будет выделяться и осаждаться на минусовом электроде чистый металл.

Электролитом при хромировании служит водный раствор хромового ангидрида и химически чистой серной кислоты. Наиболее употребительная следующая концентрация растворов:

- Хромовый ангидрид: 150 г.

Серная кислота: 1,5 г.

Вода: 1 л. - Хромовый ангидрид: 250 г.

Серная кислота: 2,5 г.

Вода: 1 л.

Один из указанных растворов заливают в железную ванну с двойными стенками. Пространство между стенками заполняют горячей водой для обогрева ванны. Источником тока служат 6—12-вольтовые генераторы от 250 до 1000 а.

При наличии соответствующих выпрямителей можно пользоваться и переменным током.

Рис. Схема соединения детали при хромировании:

1 — ванна; 2 — генератор; 3 — свинцовая пластина; 4 — деталь.

При хромировании минус генератора соединяется с деталью, подвешенной в растворе ванны, а плюс — с нерастворимой свинцовой пластиной, также опущенной в раствор. Толщина слоя хрома, наносимого на изношенную поверхность детали, обычно достигает 0,5 мм. Более толстый слой хрома менее износостоек.

В процесс хромирования изношенной поверхности детали входят следующие операции:

- шлифование и полирование детали для придания ей правильной геометрической формы;

- защита мест, не подлежащих хромированию, путем покрытия их целлулоидом, растворенным в ацетоне;

- укрепление детали в специальном подвесном приспособлении, обеспечивающем удобное размещение детали в ванне;

- обезжиривание детали в растворе щелочи и промывка ее в горячей воде;

- погружение деталей в 5%-ный раствор серной кислоты на 1—1,5 мин. для удаления с них пленки окислов;

- хромирование — опускание детали в ванну и включение ее в цепь тока;

- промывка детали в дистиллированной воде для сбора с нее электролита, затем промывка в проточной воде;

- снятие детали с подвески;

- шлифование детали под требуемый размер.

Металлизация заключается в нанесении на изношенную поверхность детали слоя металла или сплава в расплавленном и распыленном состоянии. Различают газовую и электрическую металлизацию.

При электрической металлизации металл расплавляется электрической дугой, а при газовой — ацетилено-кислородным пламенем.

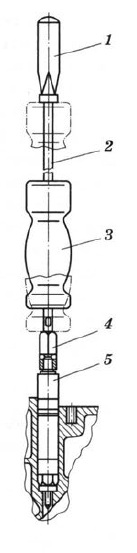

Рис. Электрометаллизатор;

а — схема металлизации; б — схема подающего механизма: 1 — воздушная турбинка; 2 и 3 — червячные передачи; 4 — ведущие ролики для подачи проволоки; 5 — прижимные ролики; 6 — проволока; 7 — деталь; 8 — канал подачи воздуха.

Электрометаллизатор представляет собой прибор, в котором помещен механизм, подающий проволоку; к патрубку корпуса присоединяется шланг для подачи сжатого воздуха от компрессора к соплу электрометаллизатора. Кроме этого, часть сжатого воздуха подводится по каналу к турбинке подающего механизма. От турбинки вращение передается через две червячные пары роликам, подающим две проволоки к соплу.

На расстоянии 10—12 мм от сопла проволоки скрещиваются и расплавляются электрической дугой, которая образуется электрическим током, подведенным к электрометаллизатору. Расплавленный металл струей воздуха распыливается и наносится на поверхность детали, которую устанавливают на станке и приводят во вращательное движение (если деталь цилиндрическая).

В процесс металлизации входят следующие операции:

- очистка и обезжиривание детали — обычно производятся песочной струей в специальном пескоструйном аппарате;

- обработка детали для придания ей правильной геометрической формы;

- придание поверхности шероховатости — на цилиндрической детали делается нарезка рваной резьбы (30—40 ниток на 1 дюйм);

- установка детали на станок для вращения ее со скоростью 80—100 об/мин;

- установка металлизатора в супорте станка;

- напыливание металла на поверхность детали; при этом супорт с металлизатором Должен перемещаться вдоль детали; толщина напыленного слоя металла доводится до номинального размера детали плюс припуск на последующую обработку; расстояние от сопла металлизатора до поверхности детали должно быть 100—150 мм; при большем или меньшем расстоянии твердость напыленного слоя снижается;

- механическая обработка детали под номинальный размер.

Металлизацией можно восстанавливать изношенные шейки валов, места посадки подшипников, тормозные барабаны и др.

Посредством металлизации можно также заделывать трещины (блока цилиндров, головки блока), которые следует предварительно разделывать крейцмейселем и обезжиривать.

Ремонт деталей путем установки втулок, колец и гильз

Установкой колец и втулок восстанавливают изношенные места валов и осей. В процесс восстановления входят следующие операции:

- обточка изношенной поверхности детали с учетом возможности напрессовки втулки или кольца со стенками толщиной не менее 2—3 мм;

- изготовление новой детали (втулка, кольцо), внутренний диаметр которой должен обеспечивать прессовую посадку на подготовленную изношенную поверхность с натягом по 2-му или 3-му классам точности;

- нагрев новой детали до светлокрасного каления и напрессовка ее на подготовленное место.

- механическая обработка поверхности под номинальный размер; материалом для изготовления втулок служит сталь и чугун.

- термическая обработка, если это предусмотрено техническими условиями, и окончательная механическая обработка (шлифование).

Запрессовка втулок позволяет восстанавливать, почти любое изношенное отверстие. Сущность этого процесса заключается в следующем:

- а) изношенное отверстие растачивают, а затем развертывают под размер, обеспечивающий последующую запрессовку втулки;

- 6) новую втулку изготовляют из чугуна, стали или бронзы и запрессовывают в подготовленное отверстие с натягом;

- в) запрессованную втулку развертывают под размер сопряженной детали (палец, шкворень, вал, подшипник) с учетом получения нужного зазора.

Восстановление деталей пластической деформацией

Для восстановления детали существует два способа пластической деформации: раздача и обжим.

Раздачей восстанавливают детали, имеющие форму втулки, и нерабочую внутреннюю поверхность (поршневой палец), шаровые поверхности (пальцы рулевых соединений), шлицы, зубья шестерен, клапаны и др. Сущность этого способа заключается в пластической деформации металла под действием давления.

Процесс раздачи стальной детали заключается в следующем. Деталь нагревают до ковочной температуры 1000—1100°, устанавливают в соответствующую матрицу и при помощи специальной оправки производят раздачу детали ударами или прессом. Поскольку диаметр оправки больше отверстия, деталь раздается в сторону износа, чем и достигается увеличение ее наружного размера. После раздачи деталь подвергается предварительной механической обработке, далее, если требуется, термической обработке, и, наконец, окончательной механической обработке под номинальный размер.

Обжимом восстанавливают различные бронзовые втулки (верхней головки шатуна, шкворня, рессорных пальцев и т.д.).

Сущность обжима заключается в следующем. Внутрь втулки, запрессованной в деталь, устанавливают круглую оправку с зазором, обеспечивающим уменьшение внутреннего диаметра втулки на нужную величину. Затем при помощи обжимок с двух сторон на торцы втулки оказывают давление прессом. При этом вследствие пластичности металл деформируется в сторону зазора, т.е. внутрь, и этим уменьшается внутренний диаметр втулки. После обжима втулку развертывают до требуемого размера.

Рис. Приспособление для обжима втулок:

1 — обжимки; 2 — круглая оправка; 3 — втулка; 4 — деталь или матрица.

Если требуется обжать втулку, не запрессованную в деталь, ее устанавливают в матрицу соответствующего размера и производят обжим.

Добавить комментарий