Уход за системой питания автомобиля ЛУАЗ-969М

Уход за воздухоочистителем

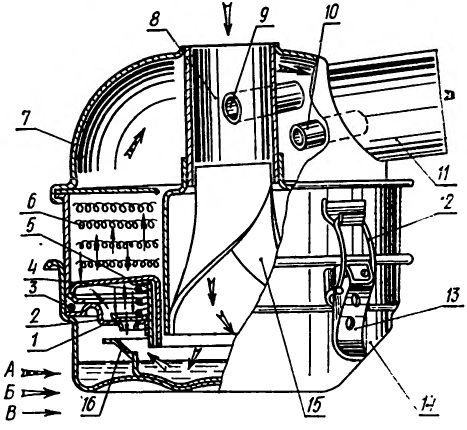

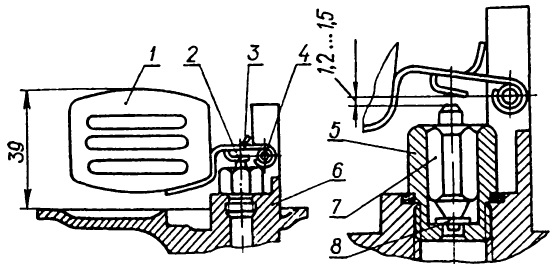

Рис. Фильтр карбюратора воздушный: 1 — клапан; 2 — седло клапана; 3 — прокладка уплотнительная; 4 — пружина; 5 — стакан; 6 — набивка капроновая; 7 — корпус воздухоочистителя; 8 — труба приемная; 9 — трубка вентиляции картера; 10 — трубка вентиляции поплавковой камеры карбюратора; 11 — патрубок к карбюратору; 12 — защелка пружинная; 13 — рукоятка замка; 14 — поддон; 15 — завихритель; 16 — маслоотражатель, А — воздух очищенный; Б — воздух неочищенный; В — масло.

Для промывки фильтрующей набивки, очистки поддона 14 и смены в нем масла отсоединить корпус фильтра от двигателя, отпустить хомут на отводящей трубе и зажим замка на стяжной ленте. Отсоединить поддон от корпуса 7 воздухоочистителя; промыть набивку бензином или керосином и дать стечь.

Загрязненное масло из поддона вылить, а поддон промыть керосином или бензином.

В очищенный поддон залить 0,2 л свежего масла, применяемого для смазки двигателя. Заправленный таким образом (поддон прикрепить с помощью замков к верхней части воздухоочистителя.

При установке фильтра обратить внимание на надежность уплотнения отводящей трубы и горловины карбюратора с тем, чтобы избежать подсоса загрязненного воздуха.

Уход за топливным насосом

Уход за топливным насосом заключается в периодической очистке его от загрязнения, для чего необходимо снять его крышку и сетчатый фильтр.

Следует также следить за герметичностью бензопроводов, их состоянием, затяжкой хомутов крепления бензопроводов, исправностью диафрагмы и клапанов насоса.

Снимать и разбирать насос рекомендуется лишь после выявления необходимости вамены его деталей.

При снятии насоса необходимо проследить за сохранностью прокладок.

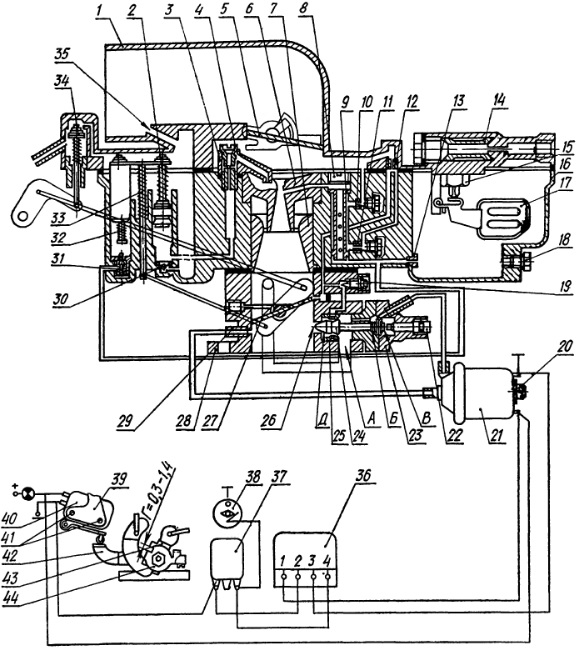

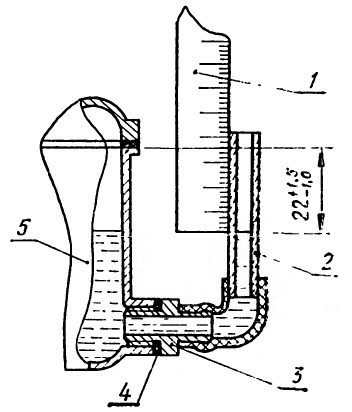

Рис. Насос топливный: 1 — крышка; 2 — фильтр; 3 — пробка седла впускного клапана; 4 — клапан всасывающий; 5 — корпус верхний; 6 — чашечка диафрагмы верхняя; 7 — прокладка внутренняя дистанционная; 8 — диафрагма; 9 — чашечка диафрагмы нижняя; 10 — рычаг; 11 — пружина рычага; 12 — шток; 13 — корпус нижний; 14 — балансир; 15 — эксцентрик; 16 — ось рычага и балансира; 17 — рычаг заполнителя; 18 — прокладка насоса; 19 — прокладка уплотнительно-регулировочная; 20 — направляющая штанги привода насоса; 21 — штанга; 22 — проставка; 23 — прокладка дистанционная; 24 — пробка седла нагнетательного клапана; 25 — клапан нагнетательный

В случае замены прокладок, насоса, проставки 22, направляющей 20 или штанги 21 необходимо регулировочными прокладками 19 обеспечить нормальную работу и производительность топливного насоса.

Перед установкой насоса необходимо нажать на рычаг 17 заполнителя до начала полезного хода и замерить расстояние между рычагом и привалочной плоскостью корпуса насоса. Величина утопания должна быть в пределах А—1,0—1,5 мм.

Затем следует установить направляющую 20 со штангой 21, проставкой 22 и прокладками 18 и 19 на шпильки крышки распределительных шестерен и, закрепив их, повернуть коленчатый вал до максимального выступания штанги 11. При этом штангу следует прижимать к кулачку привода насоса.

Штанга 21 должна выступать над проставкой 22 с прокладкой 18 на 1,7—2,8 мм больше, чем утопает рычаг 17 заполнителя при выборе свободного хода. Величина выстутьавяя штанги регулируется набором прокладок 19. Пример: рычаг заполнителя утопает на А-1,5 мм.

Соответственно величина выступания штанги должна быть: 1,5 мм+(1,7—2,8) мм 3,2—4,3 мм.

Уход за карбюратором

Уход за карбюратором заключается в проверке герметичности всех соединений, пробок я заглушек, удалении отстоя из поплавковой камеры, а также периодическое, не реже двух раз в год, очистке и промывке деталей, жиклеров и каналов карбюратора. Промывать карбюратор рекомендуется бензином, а при очень сильном загрязнении смолистыми веществами — ацетоном. Промытые детали; жиклеры и каналы нужно продуть струей сжатого воздуха. Совершенно недопустимо пользоваться для чистки жиклеров проволокой, хотя бы и мягкой.

Нарушение работы двигателя из-за засорения жиклеров карбюратора и клапанов происходит крайне редко. Однако в случае засорения их чистку следует производить только продувкой сжатым воздухом.

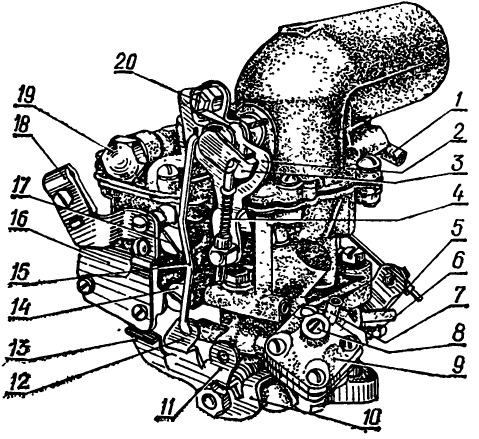

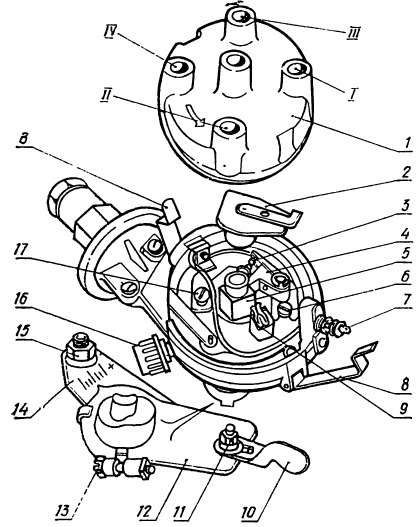

Рис. Схема карбюратора К-133: 1 — крышка поплавковой камеры; 2 — насос ускорительный; 3 — распылитель; 4 — винт топливоподводящий; 5 — заслонка воздушная; 6 — диффузор малый с распылителем; 7 — диффузор большой; 8 — пробка; 9 — трубка эмульсионная; 10 — жиклер главной системы воздушный; 11 — жиклер холостого хода топливный; 12 — жиклер холостого хода воздушный; 13 — жиклер главной системы топливный; 14 — фильтр топливный; 15 — клапан топливный; 16 — корпус поплавковой камеры; 17 — поплавок; 18 — пробка; 19 — винт регулировочный автономной системы холостого хода (АСХХ); 20 — штуцер вентиляционный; 21 — клапан электромагнитный включения системы экономайзера принудительного холостого хода (ЭПХХ); 22 — винт регулировки холостого хода эксплуатационный; 23 — экономайзер принудительного холостого хода (ЭПХХ); 24 — клапан системы экономайзера принудительного холостого хода (ПХХ); 25 — распылитель АСХХ; 26 — отверстие системы холостого хода выходное; 27 — заслонка дроссельная; 28 — корпус смесительной камеры; 29 — штуцер в смесительной камере от электромагнитного клапана; 30 — клапан обратный; 31 — клапан экономайзера: 32 — шток клапана экономайзера с пружиной; 33 — шток привода ускорительного насоса; 34 — клапан вентиляции поплавковой камеры; 35 — клапан вентиляционный; 36 — блок управления электронный; 37 — катушка зажигания; 38 — прерыватель-распределитель; 39 — кронштейн; 40 — микровыключатель; 41 — винты крепления микровыключателя; 42 — рычаг привода микровыключателя; 43 — рычаг приводной; 44 — рычаг дроссельной заслонка; А, Б, Д — поддиафрагменные полости; В — наддиафрагменная полость; Г — 0.3—1.4 мм зазор между рычагами

Доступ к главному топливному жиклеру 13 открывается снаружи карбюратора после вывертывания пробки 18, к клапану 31 экономайзера — после снятия крышки 1 поплавковой камеры, к топливному жиклеру 11 холостого хода — после вывертывания пробки 14.

Рис. Карбюратор К-143 (вид спереди): 1 — трубка подвода топлива; 2 — рычаг; 3 — шток клапана; 4 — пробка главного жиклера; 5 — винт крепления рычага клапана; 6 — тяга; 7 — рычаг привода ускорительного насоса; 6 — рычаг привода клапана стояночной вентиляции; 9 — гайка тяги клапана стояночной вентиляции стопорная; 10 — трубка подвода разрежения к электромагнитному клапану; 11 — винт регулировки автономной системы холостого хода (АСХХ); 12 — трубка подвода разрежения к клапану экономайзера АСХХ; 13 — сливная трубка клапана стояночной вентиляции поплавковой камеры

Рис. Карбюратор К-133 (вид сзади): 1 — трубка клапана стояночной вентиляции поплавковой камеры сливная; 2 — рычаг с осью воздушной заслонки верхний; 3 — рычаг с осью воздушной заслонки; 4 — тяга воздушной заслонки телескопическая; 5 — трубка подвода разрежения к электромагнитному клапану; 6 — штуцер к вакуумному регулятору распределителя зажигания; 7 — трубка подвода разрежения к клапану экономайзера автономной системы холостого хода,; 8 — винт эксплуатационной регулировки АСХХ; 9 — экономайзер принудительного холостого хода (ЭПХХ); 10 — рычаг дроссельной заслонки упорный; 11 — рычаг привода дроссельной заслонки; 12 — рычаг воздушной заслонки нижний; 13 — рычаг привода микровыключателя; 14 — пробка топливного жиклера; 15 — тяга воздушной заслонки жесткая; 16 — микровыключатель; 17 — пробка воздушного жиклера главной системы; 18 — кронштейн крепления оболочки троса привода воздушной заслонки; 19 — пробка фильтра; 20 — винт крепления троса привода воздушной заслонки

Возможны засорения следующих деталей карбюратора:

- топливного жиклера 13. В этом случае поплавковая камера карбюратора будет переполняться и бензин будет вытекать в главный воздушный жиклер 10 главной дозирующей системы, что может вызывать при движении автомобиля или при работе с малой частотой вращения холостого хода остановку двигателя и затруднит последующий пуск горячего двигателя;

- топливного жиклера 11 системы холостого хода, вследствие чего двигатель не будет работать с малой частотой вращения холостого хода даже при почти вывернутом винте 22 эксплуатационной регулировки ПХХ;

- главного топливного жиклера 13 или клапана экономайзера 31, при этом двигатель не будет развивать мощность;

- винта 4 распылителя 3 ускорительного насоса, в этом случае появляются перебои в работе двигателя при трогании автомобиля с места и при резком открытии дроссельной заслонки.

Разбирать карбюратор нужно осторожно, чтобы не повредить детали. В случае разборки карбюратора при его последующей сборке следует обращать внимание на наличие и исправность уплотняющих прокладок под жиклерами и пробками.

Если прогретый двигатель плохо пускается, проверьте начало открытия клапана 34 стояночной вентиляции. Для этого необходимо:

- отрегулировать частоту вращения коленчатого вала при холостом ходе двигателя 950—1050 мин-1 (об/мин);

- тягой 6 отрегулировать ход штока 3 клапана и, следовательно, открытие клапана на 2—4 мм от его закрытого положения, при этом рычаг 8 привода клапана необходимо прижать к рычагу 7 привода ускорительного насоса. После регулировки зафиксировать тягу гайкой 9.

Необходимость в проверке автономной системы холостого хода возникает при перебоях в частоте вращения на холостом ходу.

При этом необходимо следить за правильностью установки и действием микровыключателя и герметичностью электропневмоклапана.

Чтобы определить правильность установки и проверить работу микровыключателя, надо присоединить к его контактам тестер или источник питания с лампочкой, предварительно отсоединив провода от микровыключателя.

Несколько отпустив рычаг 42, нажимая и отпуская рычажок, проверить действие микровыключателя. При нажатии на рычажок микровыключателя контрольная лампочка должна погаснуть, при отпускании — загореться. Отпустив рычаг 42, затем, поворачивая рычаг 43 привода дроссельной заслонки в пределах свободного хода Г=0,3—1,4 мм между ним и усиком рычага 44, проверить правильность установки микровыключателя; контрольная лампочка загорается при выборе свободного хода и гаснет при повороте вправо. При этом ось дроссельной заслонки должна быть неподвижна, а рычаг должен двигаться без заеданий.

Если микровыключатель установлен неправильно, следует ослабить винты 41 и, перемещая микровыключатель в пазу нижнего винта, зафиксировать его в необходимом положении, затянуть винты его крепления и еще раз проверить. В процессе эксплуатации микровыключатель ремонту не подлежит.

Герметичность электромагнитного клапана проверяется подачей воздуха под давлением 0,08—0,085 МПа (0,8—0,85 кгс/см2) в боковой штуцер, при этом вентиляционный штуцер надо закрыть.

При подаче разрежения 0,085 МПа (0,85 кгс/см2) в вертикальный штуцер электромагнитный клапан должен открываться с подключением напряжения 12 В и закрываться со снятием напряжения.

Если при неработающем двигателе подключается напряжение 12 В, то должен прослушиваться характерный щелчок.

У двигателя, работающего на холостом ходу, клапан проверяется отсоединением провода. При этом двигатель должен остановиться.

У электронного блока управления 36 два граничных предела. При повышении частоты вращения коленчатого вала двигателя более- 1500—1800 мин-1 (об/мин) происходит отключение положительного потенциала на клемме 1; при уменьшении частоты ниже 1500 мин-1 (об/мин) на клемме 1 появляется положительный потенциал. Таким образом проверяется работоспособность блока, причем обязательно перед этим надо снять штекер с микровыключателя. Отсутствие положительного потенциала на клемме 1 (при наличии положительного потенциала на клемме 2) сигнализирует о не-исправности блока и необходимости его замены.

В случае отказа системы экономайзера принудительного холостого хода нужно обесточить систему и соединить трубки 5 и 7 гибким шлангом при этом карбюратор будет работать по общепринятой схеме без электронного блока управления.

Уход за ускорительным насосом

Необходимость проверки работы ускорительного насоса возникает при ощутимых «провалах» в работе карбюратора (задержка в реакции на переходных режимах). Для проверки насоса снять крышку поплавковой камеры, вывернуть винт 4 ускорительного насоса, и, нажав на рычаг-дроссельной заслонки, убедиться, что в открытое отверстие подается бензин. Если бензин подается, следует продуть клапан и распылитель и установить его на место. Если бензин не подается, промыть камеру и добиться плавного хода поршня ускорительного насоса.

Необходимость проверки герметичности клапана подачи топлива возникает тогда, когда наблюдается переливание бензина, течь бензина через шток привода ускорительного насоса и в других местах или увеличенный расход топлива.

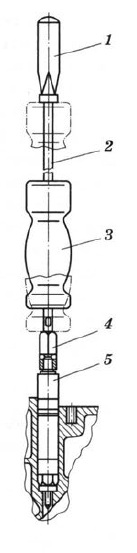

Рис. Поплавок с топливным клапаном: 1 — поплавок; 2 — язычок для установки уровня; 3 — ограничитель хода поплавка; 4 — ось поплавка; 5 — седло клапана подачи топлива; 6 — крышка поплавковой камеры; 7 — игла клапана подачи топлива; 8 — шайба уплотнительная

Для проверки герметичности клапана необходимо снять крышку поплавковой камеры и проверить плотность клапана. При необходимости заменить уплотнительную шайбу 8 или топливный клапан в сборе.

Во избежание разрушения уплотнительной шайбы не допускается:

- а) промывать клапан ацетоном или другими-растворителями;

- б) нажимать поплавком 1 на иглу 7 клапана при регулировке уровня топлива в поплавковой камере.

Поплавок при закрытом клапане должен располагаться так, чтобы продольные штамповки на нем были параллельны плоскости разъемов при перевернутой крышке.

Положение поплавка регулируется подгибом упорного язычка 2, одновременно с этим необходимо установить ход иглы клапана подачи топлива 1,2—1,5 мм путем подгибания ограничителя 3 хода поплавка.

Проверка уровня бензина в поплавковой камере. После каждой разборки и сборки карбюратора, а также периодически в процессе эксплуатации автомобиля проверить и, если требуется, установить уровень бензина в поплавковой камере на 21—23,5 мм ниже плоскости разъема корпуса и крышки карбюратора.

Рис. Проверка уровня топлива в поплавковой камере карбюратора: 1 — линейка масштабная; 2 — трубочка стеклянная; 3 — штуцер; 4 — прокладка; 5 — карбюратор

Уровень бензина в поплавковой камере можно определить с помощью стеклянной трубочки 2 диаметром не менее 9 мм, соединенной резиновой трубкой со специально изготовленным штуцером 3, который ввертывают вместо сливной пробки в днище поплавковой камеры.

Для проверки уровня бензина, на стенке корпуса поплавковой камеры имеется выпуклая отметка.

После ввертывания штуцера в отверстие, закрываемое сливной пробкой, стеклянную трубочку удерживают в вертикальном положении, прижав ее к стенке корпуса поплавковой камеры, и рычагом ручной подкачки накачивают бензин в карбюратор.

Линейкой 1 замеряют расстояние от верхней плоскости поплавковой камеры до уровня топлива в поплавковой камере (до нижней части мениска).

После проверки уровня необходимо установить сливную пробку.

Регулировка карбюратора при работе двигателя с малой частотой вращения коленчатого вала на холостом ходу

Экономичная работа двигателя в большей степени зависит от правильной регулировки карбюратора при работе двигателя с малой частотой вращения на холостом ходу. Эта регулировка производится на прогретом двигателе — температура масла не менее 60—70°, винтом 8 эксплуатационной регулировки.

Частота вращения коленчатого вала двигателя при работе на холостом ходу устанавливается 950—1050 мин-1 (об/мин).

В случае применения карбюратора К-133А на автомобиле не установлены экономайзер принудительного холостого хода 9 (ЭПХХ), микровыключатель 16 и электромагнитный клапан 21. Регулировка частоты вращения коленчатого вала на холостом ходу аналогична регулировке на карбюраторе К-133.

Уход за бензиновым отстойником

Уход за бензиновым отстойником (установлен на левом лонжероне под полом автомобиля) состоит в сливе воды и отстоя, а также в промывке фильтрующего элемента (набор пластин), для чего нужно отвернуть болт на крышке отстойника и снять корпус вместе с фильтрующим элементом. При разборке отстойника важно не повредить прокладку, обеспечивающую герметичность корпуса. Для слива отстоя из фильтра нужно отвернуть сливную пробку в нижней части корпуса, слить отстой и промыть фильтр чистым бензином.

Уход за катушкой зажигания

При эксплуатации нужно выполнять следующее:

- Не допускать загрязнения пластмассовой крышки, клемм и проводов; при каждом техническом осмотре протирать крышку салфеткой — сухой или смоченной в чистом бензине.

- Не допускать ослабления крепления проводов к клеммам крышки.

- Оберегать катушку от механических повреждений; трещина на крышке или вмятина на кожухе могут вывести катушку из строя.

При каждом техническом осмотре очищать от грязи вентиляционные отверстия резистора, находящегося между лапами хомута крепления катушки.

Уход за распределителем зажигания

Во время эксплуатации необходимо поддерживать контакты распределителя в исправном состоянии (содержать их в чистоте и проверять величину зазора между ними), следить за смазкой трущихся деталей и помнить, что для смазки распределителя запрещается пользоваться маслом из картера двигателя и что излишняя смазка распределителя вредна, так как может привести к быстрому износу контактов прерывателя и отказу в работе распределителя.

Необходимо следить за чистотой крышки и корпуса распределителя, а также за контактом наконечников проводов в клеммах крышки. При недостаточно надежном контакте выгорает пластмасса крышки внутри гнезд клемм, что приводит к выходу крышки и наконечников свечей из строя.

При техническом обслуживании распределителя следует:

- Снять крышку распределителя и тщательно протереть ее внутри и снаружи сухой, чистой салфеткой или салфеткой, смоченной в бензине. Осмотреть крышку и бегунок.

- Проверить надежность присоединения проводов низкого и высокого напряжения.

- Проверить крепление трубопроводов вакуумного регулятора распределителя.

- Проверить, нет ли заеданий контактного уголька — сопротивления в крышке.

- Повернуть на 1—2 оборота крышку масленки подачи смазки на валик распределителя. Если крышка масленки завернута полностью, отвернуть ее и заполнить смазкой ЦИАТИМ-201 или ЛИТОЛ-24. Смазать трущиеся детали распределителя чистым маслом для двигателя, закапав: 1—2 капли на ось рычага контактов, 4—5 капель во втулку кулачка (сняв бегунок и сальник под ним), 1—2 капли на фильц кулачка.

- Проверить чистоту контактов прерывателя и при необходимости удалить с них грязь и масло. Протирать контакты следует замшей, смоченной в бензине. Вместо замши можно пользоваться любой тканью, не оставляющей волокон на контактах, а вместо бензина — спиртом. После притирки контактов нужно на несколько секунд оттянуть рычажок прерывателя от неподвижного контакта, чтобы дать испариться бензину.

- Проверить состояние рабочей поверхности контактов и, если требуется, зачистить их. Контакты зачищают, специальной абразивной пилкой или на абразивном бруске с мелким зерном, сняв с распределителя рычажок и стойку с неподвижным контактом. При зачистке контактов нужно удалить бугорок на одном из них и несколько сгладить поверхность другого, на котором образуется углубление (кратер). Это углубление не рекомендуется выводить полностью. После зачистки контактов для удаления пыли прерыватель надо продуть сухим сжатым воздухом, протереть контакты сухой чистой салфеткой (пропустив ее между контактами) и отрегулировать зазор между ними.

- Осмотреть кулачок и, если он загрязнен, протереть его сухой чистой салфеткой и смазать тонким слоем смазки ЦИАТИМ-201.

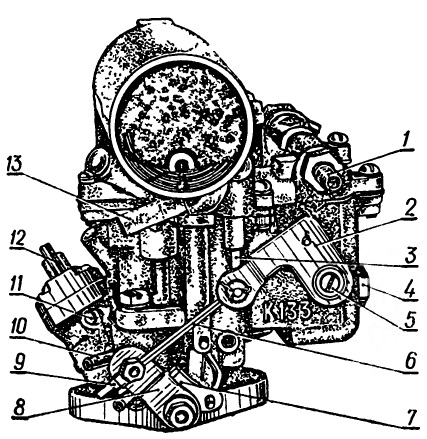

Регулировка зазора между контактами прерывателя

Для обеспечения нормальной работы системы зажигания зазор между контактами прерывателя должен быть отрегулирован в пределах 0,35—0,45 мм или, при диагностике двигателя, угол замкнутого контакта 54—62° по валику распределителя.

Регулировка зазора производится следующим образом. Необходимо снять крышку 1 распределителя и бегунок 2 и медленно проворачивать пусковой рукояткой коленчатый вал двигателя в положение, когда зазор между контактами 3 прерывателя будет наибольшим, т. е. когда текстолитовый кулачок 4 прерывателя установится на вершине грани кулачка 5. После этого плоским щупом проверяют зазор между контактами. Если зазор не соответствует указанной выше величине, необходимо ослабить винт 17 и, провертывая эксцентрик 6, установить требуемый зазор, далее закрепить винт и снова проверить зазор. Затем нужно поставить крышку на место и закрепить ее защелками 8. После регулировки зазора между контактами прерывателя нарушается правильность установки момента зажигания. Поэтому установку зажигания надо проверить и, если требуется, подрегулировать.

Установка зажигания

Рис. Распределитель зажигания: 1 — крышка; 2 — бегунок (ротор распределителя); 3 — контакты прерывателя; 4 —кулачок подвижного контакта; 5 — кулачок; 6 — винт эксцентриковый, 7 — клемма низкого напряжения; в»защелка; 9 — щетка для смазки кулачка фетровая; 10 — рычаг регулировочный; 11 — гайка болта крепления пластины октан- корректора; 12 — пластина подвижная октан-корректора; 13 — болт хомута подвижной пластины октан-корректора; 14 — пластина неподвижная октан-корректора; 15 — гайка крепления неподвижной пластины октан-корректора; 16 — масленка колпачковая; 17 — винт стопорный

Зажигание устанавливают по метке МЗ, указывающей момент зажигания в первом цилиндре. Начало размыкания контактов прерывателя должно происходить в момент, когда метка МЗ на крышке маслоочистителя совпадает с установочным выступом а на крышке распределительных шестерен. При этом бегунок 2 (ротор распределителя) должен находиться против электрода распределителя с цифрой 1. Порядок операций при установке зажигания следующий:

- Снять крышку распределителя и ротор, проверить зазор между контактами прерывателя ( в случае необходимости отрегулировать). Поставить ротор на место.

- Установить коленчатый вал в положение, соответствующее началу такта сжатия в первом цилиндре.

- Медленно провернуть коленчатый вал двигателя до совпадения метки МЗ с выступом на крышке распределительных шестерен. Убедиться, что ротор стоит против контакта крышки, соединенного с проводом, идущим к свече зажигания первого цилиндра.

- Ослабить гайку 11, установить октан-корректор на нулевое деление шкалы поворотом регулировочного рычага 10, затянуть гайку 11 болта крепления пластин октан-корректора.

- Ослабить затяжку болта 18 хомута крепления корпуса распределителя к подвижной пластине 14 октан-корректора и повернуть корпус против часовой стрелки, чтобы контакты прерывателя замкнулись.

- Взять переносную лампу и два изолированных провода. Присоединить при помощи дополнительных проводов один конец штыря вилки переносной лампы на «массу», а другой — к клемме низкого напряжения катушки зажигания, к которой крепится провод, идущий к клемме 7 распределителя.

- Включить зажигание и осторожно провернуть корпус распределителя по часовой стрелке до момента загорания лампы.

- Остановить вращение распределителя точно в момент вспыхивания лампочки. Если это не удалось, операцию повторить.

- Удерживая корпус распределителя от проворачивания, затянуть болт 13 хомута крепления корпуса, поставить крышку 1 на место.

- Проверить присоединение проводов от свечей, начиная с первого цилиндра, в порядке 1—3—4—2, считая их против часовой стрелки. Следует иметь в виду, что установка зажигания по метке МЗ на шкиве при среднем положении октан-корректора обеспечивает наивыгоднейшие мощностные и экономические показатели двигателя лишь при условии, что для его питания применяется соответствующий бензин.

- Однако после каждой установки зажигания, регулировки контактов в прерывателе или замены топлива необходимо проверить соответствие угла опережения зажигания на ходу автомобиля. Окончательную установку зажигания выполняют октан-корректором. Прогреть двигатель на холостом ходу, а затем, двигаясь на IV передаче по ровной дороге со скоростью 25—30 км/ч, дать автомобилю разгон, резко нажав на педаль дроссельной заслонки. Если при этом будет наблюдаться незначительная и кратковременная детонация, то зажигание считается установленным правильно.

При сильной детонации «стрелку» подвижной пластины следует передвигать в сторону знака «—» для уменьшения угла опережения зажигания, а при полном отсутствии детонации — в сторону «+».

Наибольший угол опережения (или запаздывания) зажигания, обеспечиваемый ручной регулировкой при помощи октан-корректора, 12° (по углу поворота коленчатого вала двигателя) относительно начальной установки (5° до ВМТ).

Двигатель очень чувствителен к правильной установке угла опережения зажигания; слишком раннее или слишком позднее зажигание ведет к перегреву двигателя, потере мощности, прогару клапанов и поршней.

Уход за свечами зажигания

При каждом техническом обслуживании автомобиля необходимо вывернуть свечи и выполнить следующее:

- Проверить состояние наружной и внутренней части изолятора. При наличии нагара на внутренней части (юбочке) изолятора нужно очистить изолятор щеткой или пескоструйным аппаратом. После очистки нагара свечи надо промыть в бензине. Запрещается очищать свечи от нагара острыми металлическими предметами или прожигать свечи в открытом пламени, так как это может привести к повреждению изолятора. Если нагар не удаляется, свечу надо заменить.

- Проверить зазор между электродами и, если необходимо, отрегулировать его, осторожно подгибая только боковой электрод. Зазор — 0,6—0,75 мм проверяется круглым проволочным щупом. Перед отвертыванием свечей необходимо тщательно протереть от грязи гнездо свечи в головке цилиндров во избежание попадания грязи в двигатель. Желательно продуть гнезда свеч сжатым воздухом.

- Вывертывать и завертывать свечи следует специальным торцовым ключом, прилагаемым в комплекте шоферского инструмента. Пользоваться другими ключами запрещается, так как это может привести к повреждению изолятора.

- Ввертывать свечу нужно сначала рукой до упора, а затем плотно подтягивать ключом с моментом затяжки 35—40 Н-м (3,5—4 кгс-м). Под свечу подкладывать уплотнительную прокладку. Отсутствие прокладки или неплотное ввертывание свечи приводит к перегреву и выходу свечи из строя.

- Запрещается заменять свечи А23-1 на другие, с более низким калильным числом. Несоответствие тепловой характеристики свечей приводит к неудовлетворительной работе двигателя, прогару поршней и выпускных клапанов.

Добавить комментарий