Восстановление деталей электролитическим наращиванием

Нанесение электролитических (гальванических) покрытий основано на электролизе металлов. При прохождении электрического тока через электролит (раствор солей, кислот и щелочей) в нем образуются положительно заряженные ионы электролита (катионы) и отрицательно заряженные (анионы). Катионы металлов и водорода движутся к катоду и образуют на нем металлический осадок (отложение) или выделяются в виде газа. Металлический осадок называется электролитическим (гальваническим) покрытием. Анионы движутся к аноду и растворяют его, если анод растворим.

Количество осажденного вещества на катоде, согласно закону Фарадея, можно определить по формуле:

G=cIt,

где G — теоретически возможное количество осажденного металла, г; с — электрохимический эквивалент, г/А*ч; I — сила тока, A; t — продолжительность электролиза, ч.

В связи с тем, что на катоде, кроме металла, выделяется водород и протекают другие процессы, количество фактически осажденного металла меньше теоретически возможного. Отношение количества фактически осажденного металла к теоретически возможному называют выходом металла по току или к.п.д. процесса (ванны).

Толщину осажденного слоя металла определяют по формуле:

b = с*Dk*tn/100y

где Dk — плотность тока, А/дм2; n — выход металла по току; у — плотность осажденного металла, г/см3.

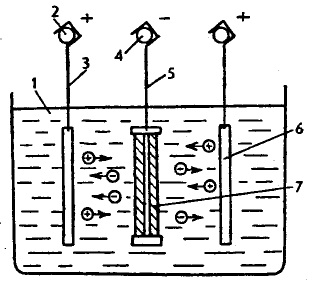

Рис. Схема электролитического осаждения металла: 1 — ванна; 2 — анодная штанга; 3 — подвеска для анодных пластин; 4 — катодная штанга; 5 — подвеска для детали; 6 — анод; 7 — деталь (катод).

При заданной толщине слоя металла по формуле можно определить продолжительность процесса.

Восстановление деталей электролитическими покрытиями имеет ряд преимуществ перед наплавкой: простота оборудования; в металле детали не происходят структурные изменения; возможность одновременно восстанавливать несколько деталей. Процесс позволяет восстанавливать детали с малыми износами и получать износостойкие покрытия. Недостаток процесса — большая трудоемкость, что ограничивает его применение при восстановлении деталей с большими износами.

Наиболее широко применяют хромирование и железнение, реже — никелирование, меднение и цинкование.

Хромирование

Электролитические покрытия хромом обладают высокой твердостью и износостойкостью. Поэтому хромированием восстанавливают износостойкие поверхности с небольшими износами (плунжерные пары, золотники распределителей, поршневые пальцы и др.).

Аноды изготовляют из свинца или сплава свинца и сурьмы. Отношение площади анодов к площади катодов принимают от 1:1 до 2:1. В процессе хромирования аноды не растворяются. Хромируемую деталь подвешивают к катоду. В качестве электролита используют раствор хромового ангидрида в воде с добавлением серной кислоты. Наибольший выход по току при соотношении хромового ангидрида и серной кислоты 100:1. Концентрация хромового ангидрида в электролитах — от 150 до 350 г/л. Плотность тока — от 15 до 80 А/дм2, напряжение — 12-15 В, температура электролита — 40—65°С.

Хромирование выполняют в ваннах, облицованных свинцом, винипластом или другим кислотостойким материалом. Стенки ванны делают двойными. Пространство между ними заполняют водой или маслом, которые являются теплоносителем для подо-грева электролита в ванне. Конструкция ванны должна предусматривать вытяжку для удаления продуктов испарения и газов, выделяющихся при электролизе. В качестве источников питания постоянного тока применяются выпрямители ВАКГ-12/6-300, ВАКГ-12/600М с напряжением 12 В, низковольтные генераторы АНД 500/250 и др. Для интенсификации процесса электролиза применяют реверсивный постоянный ток (полярность меняется по определенной программе).

Качество гальванического покрытия во многом зависит от подготовки поверхности и режима процесса. Подготовка деталей «гальваническому покрытию включает: очистку деталей; механическую обработку дяя придания правильной формы поверхностям; предварительное обезжиривание растворителями; изоляцию мест, не подлежащих покрытию, перхлорвиниловой лентой, эмалью ПХВ-715 и др. После этого деталь монтируют на подвески и проводят обезжиривание мест восстановления. Обезжиривание может проводиться химическим, электрохимическим и ультразвуковым способами.

Химическое обезжиривание проводят путем погружения деталей в горячий (60 «С) щелочной раствор и выдержки в нем от 5 до 60 мин.

Электрохимическое обезжиривание заключается в погружении деталей в щелочной раствор, через который пропускают ток. Детали служат катодом, а пластины из малоуглеродистой стали — анодом. Обезжиривание проводят при плотности тока 5-15 А/дм2, температуре электролита 60-70 «С в течение 2-3 мин на катоде и 1-2 мин на аноде. После обезжиривания промывают в воде. Чтобы получить прочное сцепление покрытий с основным металлом, необходимо провести активацию наращиваемых поверхностей (удалить пленку оксидов). Растворение оксидов проводят химическим или электрохимическим травлением. Черные металлы травят в водном растворе серной или соляной кислот. Электрохимическое травление поверхностей проводят в ванне при пропускании тока через деталь и раствор. Наиболее распространено анодное травление в ванне для электролиза (детали устанавливают на анодные штанги).

Для получения качественных хромовых покрытий необходимо соблюдать соотношение между плотностью тока и температурой электролита. Изменяя температуру электролита и плотность тока (без изменения состава электролита), можно получить три вида осадков хрома: блестящий (твердость — до НВ 900, высокая износостойкость и хрупкость), молочный (твердость — НВ 500-600, достаточная износостойкость и пластичность), матовый (наиболее твердый и хрупкий). Повышенная хрупкость матового осадка снижает его износостойкость, поэтому этот вид осадка при восстановлении деталей не используется. Блестящие осадки используют в декоративных целях.

Среднее значение выхода по току при хромировании составляет 13-15%, а скорость осаждения хрома — 0,03-0,06 мм/ч.

По причине плохой смачиваемости поверхности хромового покрытия снижается износостойкость деталей. Поэтому при восстановлении деталей, работающих в условиях повышенного удельного давления, высокой температуры и недостатка смазки (поршневые кольца, гильзы цилиндров и др.), применяют пористое хромирование. Пористость поверхности получают механическим, химическим или электрохимическим способами.

При химическом способе пористость на покрытии получают травлением в соляной или серной кислоте. При механическом способе на поверхности детали до хромирования наносят углубления резцом, накаткой или пескоструйной обработкой. В процессе хромирования подготовленный рельеф поверхности сохраняется. При электрохимическом способе детали подвергают анодной обработке в течение 8-12 мин в электролите того же состава, как и при хромировании.

Железнение

Железнением восстанавливают стальные и чугунные детали (посадочные места под подшипники, отверстия в головках шатуна и др.) с износом, достигающим 1 мм и более. При восстановлении деталей железнение применяют более широко, чем хромирование. В отличие от хромирования при железнении применяют растворимые аноды из малоуглеродистой стали. Их площадь должна быть в два раза больше покрываемой поверхности (катода). Выход по току при железнении — 85-95%, скорость осаждения металла — 0,2-0,5 мм/ч, твердость осадка НВ 700. Себестоимость восстановления деталей железнением составляет 30-50% от стоимости новых деталей.

Электролиты, применяемые при железнении, делят на три группы: хлористые, сернокислые и смешанные (сульфатно-хлористые). Наиболее распространены хлористые электролиты, которые дают лучшее качество покрытий. По температурному режиму электролиты делятся на горячие (60-90 °С) и холодные (18-20 °С). Горячие электролиты неудобны в эксплуатации, так как требуют дополнительных расходов на подогрев и контроль температуры, но они дают лучшее покрытие.

Из горячих электролитов применяют электролит, состоящий из 200—500 г/л хлористого железа, 100 г/л хлористого натрия, кислотность (рН) — 08—1,2. Режим железнения: плотность тока — 10-50 А/дм2, температура 70-80 °С.

Из холодных электролитов чаще применяют электролит, состоящий из 400-600 г/л хлористого железа, 0,5-2,0 г/л аскорбиновой кислоты, кислотность (рН) — 0,5-1,3. Режим железнения: плотность тока — 10-40 А/дм2, температура — 20-50 °С.

Подготовка поверхности детали к железнению в основном такая же, как и для хромирования. Ванны для железнения аналогичны ваннам, применяемым при хромировании. При железнении в горячем электролите внутреннюю поверхность ванны облицовывают кислотоупорным материалом (эбонитом, винипластом и т. п.).

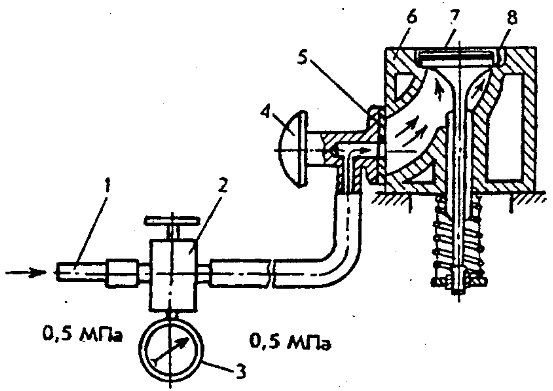

Электролитическое осаждение железа можно вести и вневанным способом. Он позволяет восстанавливать отдельные изношенные отверстия в крупногабаритных деталях (блоки цилиндров, корпуса коробок передач задних мостов и т. д.). Кроме того, вневанное железнение позволяет повысить производительность процесса за счет циркуляции электролита и увеличения плотности тока до 300 А/дм2.

Различают три способа вневанного осаждения железа:

- струйное

- проточное

- электроконтактное

При проточном железнении изношенные отверстия превращают в местную ванночку, через которую циркулирует электролит.

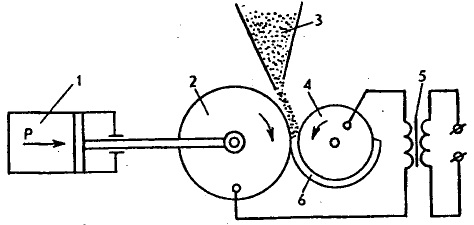

Электроконтактное железнение часто называют электронатиранием, так как электроосаждение металла происходит при прохождении постоянного тока в зоне контакта детали с анодом (тампоном из фетра, войлока, непрерывно смачиваемым электролитом).

Местное железнение — частный случай проточного железнения, сущность которого в том, что восстанавливаемое отверстие герметизируют снизу, заливают электролит, устанавливают анод 3 и подключают к источнику тока.

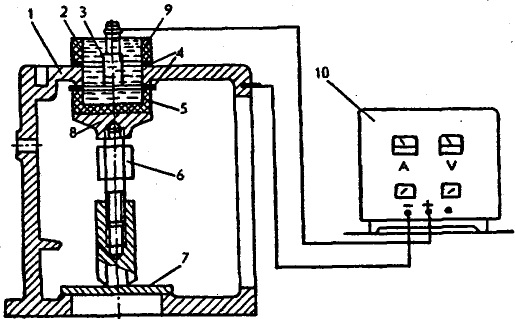

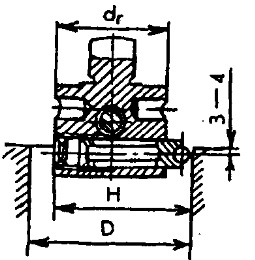

Рис. Схема местного железнения: 1 — деталь; 2 — электролит; 3 — анод; 4 — резиновые прокладки; 5- стакан; 6 — распорка; 7 — опорная плита; 8 — подставка; 9 — кольцо; 10 — выпрямитель.

Добавить комментарий