Слесарные работы. Виды работ и применяемый инструмент

Разметка

Для изготовления изделия необходимо сначала разметить его границы на поверхности заготовки. С этой целью заготовку покрывают тонким слоем мела, разведенного в воде с добавкой столярного клея, или омедняют раствором медного купороса. Подготовленную заготовку устанавливают на разметочную плиту и на ее поверхности чертилкой, циркулем или рейсмусом наносят линии контура изделия в соответствии с чертежом. Для того чтобы при обработке эти линии не стерлись, по ним кернером делают небольшие углубления на расстоянии 10—15 мм.

Рубка зубилом

При рубке заготовку зажимают в тиски так, чтобы место рубки находилось на уровне губок. Это дает правильное направление зубилу. Наклон зубила при рубке должен составлять от 25 до 40° к плоскости обрубаемой заготовки. При нанесении удара молотком необходимо следить только за лезвием зубила, а не за его ударной частью, сосредоточивая внимание на направлении лезвия.

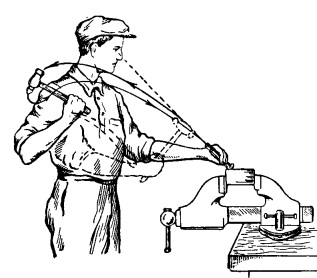

Рис. Положение корпуса при рубке и движение руки с молотком при ударе.

Толстый слой металла срубают в несколько проходов, слоями. Металл с широкой плоскости удаляют вначале крейцмейселем, а затем образовавшиеся выступы срубают зубилом. При рубке вязких металлов (медь, алюминий) лезвие зубила периодически нужно смачивать мыльной водой или маслом, чтобы облегчить работу и получить более гладкую поверхность.

Рис. Рубка широкой плоскости.

Опиливание

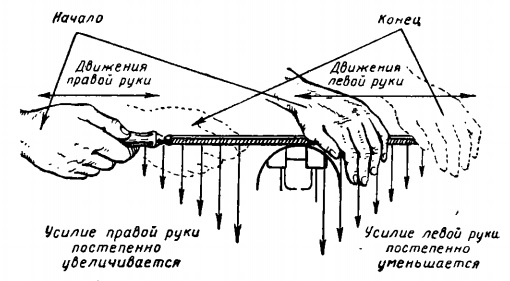

Опиливаемый предмет устанавливают в тисках на такой высоте, чтобы рука, поставленная локтем на губки тисков, концами пальцев касалась подбородка. Если предмет окажется выше, го под ноги необходимо положить решетку соответствующей высоты. При опиливании напильник двигают вперед (рабочее движение) и назад (холостой ход). Движение напильника должно быть строго горизонтальным. При этом сила нажима на концы напильника меняется в зависимости от точки опоры на опиливаемом предмете. Если точка опоры посредине, то нажим на оба конца должен быть одинаковым. При движении вперед нажим правой рукой увеличивается, а левой уменьшается, и наоборот. Только при этих условиях опиливаемая поверхность будет ровной. При опиливании тонких изделий их укрепляют на доске гвоздями, головки которых не должны выступать выше поверхности изделия.

Рис. Определение высоты установки тисков по росту рабочего.

Рис. Схема изменения силы нажатия на напильник.

Шабровка

Поверхность, подлежащую шабровке, следует предварительно хорошо обработать напильником, так как шабер за один ход может снять очень тонкий слой металла (от 0,005 до 0,01 мм). Если поверхность обработана плохо, то шабрить придется очень долго.

При шабровке поверхность изделия смазывают тонким слоем краски (синька или сажа, разведенные на масле), затем накладывают на проверочную плиту или вал (если это подшипник) и легким нажатием руки перемещают несколько раз по плите или по валу.

Затем изделие снимают и зажимают в тиски; пятна, образованные краской, устраняют шабером. После этого поверхность изделия насухо вытирают, снова наносят слой краски и процесс повторяют. Направление штрихов каждый раз после проверки на краску нужно менять, так чтобы они пересекались. Шабровку заканчивают, когда не менее 75—80% поверхности будет покрыто равномерным слоем краски.

Сверление

Сверление отверстий в большинстве случаев производится на специальном сверлильном станке, но иногда при выполнении ремонтных работ сверление приходится выполнять ручным способом на месте. Приборами для ручного сверления служат коловорот, ручная или электрическая дрели и трещотка.

Коловорот представляет собой простейший прибор, имеющий патрон для закрепления сверла, ручку для вращения коловорота и нагрудник, который при сверлении упирают в грудь. Вследствие малого числа оборотов сверление этим прибором происходит очень медленно.

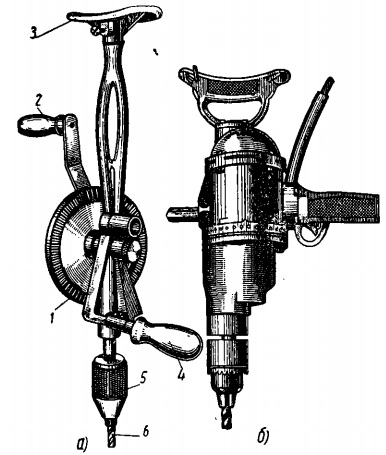

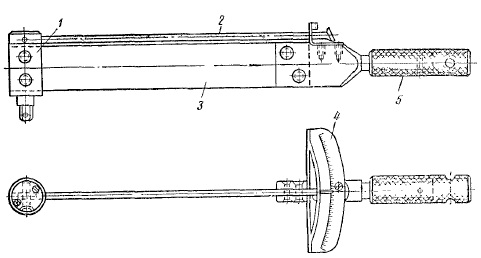

Рис. Дрели:

а — ручная; б — электрическая; 1 — коническая передача; 2 — приводная рукоятка; 3 — нагрудник; 4 — удерживающая рукоятка; 5 — патрон; 6 — сверло.

Ручная дрель (рис. а) состоит из шестеренчатой конической передачи, приводной рукоятки, удерживающей рукоятки, патрона, нагрудника и сверла. Благодаря сравнительно большому числу оборотов сверлить дрелью быстрее, чем коловоротом.

Электродрель (рис. б) представляет собой переносной электродвигатель, от которого с большой скоростью передается вращение сверлу, укрепленному в патроне электродрели.

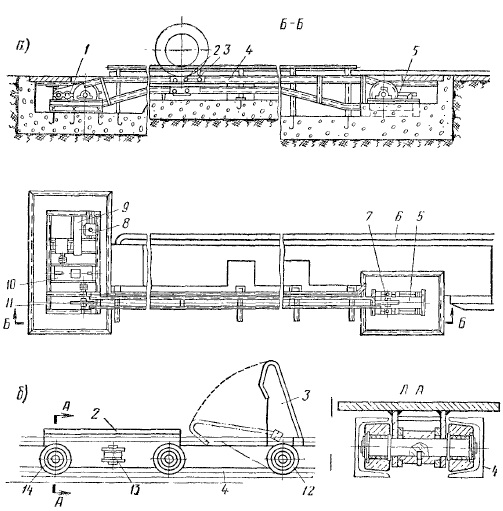

Рис. Трещотка:

1 — шпиндель; 2 — храповое колесо; 3 — глухая гайка; 4 — центр; 5 — рукоятка; 6 — защелка; 7 — скоба; 8 — сверло.

В случае, когда необходимо сверлить отверстие большого диаметра и по условиям работы нельзя применить сверлильный станок, пользуются трещоткой. Трещотка имеет шпиндель, на котором укреплено храповое колесо и установлена рукоятка с защелкой, зацепляющейся с храповым колесом; на хвостовую часть шпинделя навинчена глухая гайка с упорным центром. Сверло устанавливают в шпиндель трещотки. При пользовании трещоткой ее центр упирают в деталь или в скобу, прикрепленную к просверливаемому предмету. После этого поворачивают рукоятку на оборота, потом ее отводят обратно и т.д. При повороте рукоятки защелка поворачивает храповое колесо, шпиндель и сверло. При обратном повороте защелка скользит по храповому колесу вхолостую. По мере углубления сверла его нужно поджимать глухой гайкой.

При сверлении отверстий сверла значительно нагреваются, что может вызвать потерю твердости. Поэтому во время работы сверла необходимо охлаждать струей жидкости. При сверлении стали, латуни и красной меди применяют мыльную воду или минеральное масло, а при сверлении алюминия — мыльную воду с керосином.

Серый чугун и бронзу сверлят всухую.

Поломка сверла чаще всего происходит при выходе его из отверстия, поэтому к концу сверления подачу сверла нужно уменьшить в 2—3 раза. При. сверлении больших отверстий лучше сначала просверлить отверстие малым сверлом, а затем большим.

Развертывание отверстий

Для получения точного отверстия его сначала просверливают меньшим сверлом на 0,03—0,05 мм, а затем проходят по нему разверткой. Развертку нижней частью вставляют в отверстие, а на верхний конец ее надевают вороток и с легким нажимом вращают развертку в сторону направления режущих ребер до тех пор, пока она не пройдет по всему отверстию. Вращать развертку в обратную сторону нельзя, так как это портит поверхность отверстия и развертку. При развертывании отверстия развертку смазывают минеральным маслом. Чугун и бронзу развертывают всухую.

Нарезание резьбы метчиками

Диаметр отверстия под резьбу должен быть определенного размера, но это не значит, что он должен быть равен внутреннему диаметру резьбы метчика, так как метчик не только срезает металл, но и вдавливает его. Чтобы установить диаметр отверстия, требующегося для определенного метчика, пользуются соответствующими таблицами.

Для нарезания резьбы берут черновой метчик и устанавливают вертикально в отверстие; на квадратный хвостовик надевают вороток и с легким нажимом начинают его вращать. Когда метчик «схватит», нажим прекращают и продолжают вращение воротка.

Для того чтобы стружка дробилась, необходимо поворачивать вороток на 1 оборот в одну сторону и на 1/2 оборота в обратную. После чернового метчика применяют полу чистовой и чистовой метчики. Для облегчения нарезания и получения чистой резьбы метчики охлаждают мыльной водой или маслом. При нарезании алюминия применяют керосин.

Гаечные метчики дают полную нарезку с одного прохода. Для предупреждения поломки и облегчения работы эти метчики имеют большее число канавок для выхода стружки.

Нарезание резьбы плашками

Болт, на. котором должна быть нарезана резьба, зажимают в тиски и обильно смазывают маслом. Затем берут плашки, устанавливают в клупп, надевают на конец болта и сжимают винтом так, чтобы зубья вошли в металл на 0,2—0,5 мм. Клупп за рукоятки повертывают на 1 оборот в одну сторону и на 1/2 оборота в обратную и т.д. Это делается до тех пор, пока плашки не дойдут до конца нарезки. Затем плашки по резьбе возвращают обратно, поджимают упорный винт и повторяют процесс до получения полной резьбы. После каждого прохода болт следует смазывать маслом. При нарезании цельными (круглыми) плашками резьба получается за один проход; поэтому во избежание нагрева и порчи резьбы скорость резания должна быть меньшей, а смазка более обильной.

Резание ножовкой

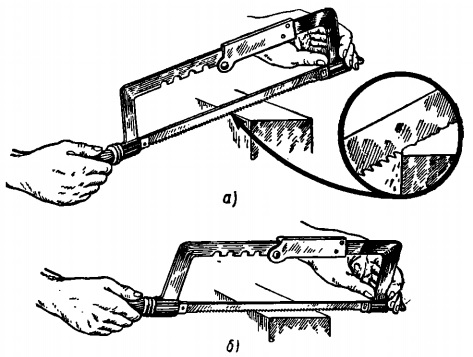

Для резания ножовкой кусок металла или заготовку зажимают в тиски так, чтобы место резания было расположено возможно ближе к губкам тисков; на месте резания предварительно наносят риску трехгранным напильником. Ножовочное полотно устанавливают в станок зубьями вперед и натягивают настолько, чтобы при работе оно не изгибалось. Резание следует начинать с плоскости (наклоняя ножовку вперед), а не с острого ребра (рис. а и б); в последнем случае выкрашиваются зубья полотна.

При работе правая рука должна лежать на рукоятке большим пальцем вверх, а левая — свободно на переднем конце станка.

При перемещении ножовки от себя надо делать нажим, обратно ножовку следует перемещать свободно, слегка ее приподнимая. При резании твердых металлов применяют полотно с мелкими зубьями, а при резании мягких металлов — с крупными зубьями.

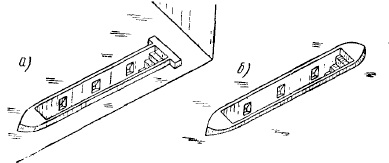

Рис. Начало резания ножовкой:

а — неправильно; б — правильно.

Клепка

Клепка служит для соединения наглухо металлических листов и деталей. Клепку широко применяют при производстве разного рода составных металлических конструкций (например, рамы автомобиля), а также при наклепке фрикционных накладок на тормозные колодки и на ведомые диски механизма сцепления. Заклепку пропускают стержнем через отверстие, сделанное в соединяемых частях, и прижимают ее со стороны закладной головки подкладкой; после этого выступающую сверху часть заклепки осаживают и расклепывают при помощи соответствующей обжимки, в результате чего и получается вторая головка.

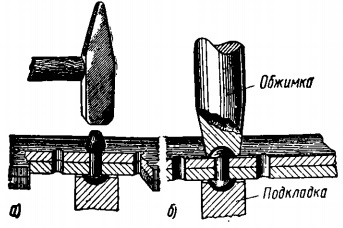

Рис. Расклепывание заклепки:

а — расклепывание стержня; б — обработка головки обжимкой.

Клепку производят обычно вгорячую, нагревая предварительно заклепки до температуры 1150—1200°. Медные заклепки всех размеров и стальные диаметром до 4 мм расклепывают вхолодную.

Отверстия под заклепки обязательно зенкуют зенковками, так как иначе острые края отверстия врезаются в головку заклепки и ослабляют заклепочный шов. Заклепочное соединение можно производить внахлестку, когда соединяемые листы накладываются один на другой, или при помощи накладок. В последнем случае листы, сложенные встык, соединяются одной или двумя расположенными с обеих сторон накладками. Высота выступающего стержня заклепки должна составлять 1,5 диаметра при клепке с выступающей головкой и 0,7 диаметра при клепке впотай. Качество клепки проверяют простукиванием около заклепки. При хорошем качестве клепки дребезжания не получается. Если звук дребезжащий, то, заклепку следует кругом подчеканить чеканкой. Чеканка имеет вид зубила с тупым закругленным лезвием.

Паяние

Паянием называется соединение двух деталей при помощи припоев. Для лучшего соединения спаиваемые детали должны быть подогреты. Это необходимо для того, чтобы жидкий припой быстрее растворил часть соединяемого металла и образовал с ним сплав.

При этом условии получается прочный шов спайки. Паяние мягким или твердым припоем применяют в зависимости от металлов, которые подлежат спайке, а также от качества спайки, которое желательно получить. Спайка мягким припоем не выдерживает больших нагрузок, а спайка твердым припоем обеспечивает большую прочность. В процессе паяния необходимо очистить поверхность, подлежащую паянию, протравить ее соответствующими флюсами (удалить окислы с поверхности), произвести спайку и зачистить шов.

В качестве флюсов применяют хлористый цинк (для спайки стали, меди, латуни и бронзы), соляную кислоту (для спайки чугуна и цинка), буру (при паянии твердыми припоями), канифоль (при паянии электропроводов) и смесь хлористого цинка и хлористого натрия, (при паянии алюминия).

Хлористый цинк (травленая соляная кислота) получается из соляной кислоты, к которой добавляется небольшими кусочками цинк. Цинк в кислоту добавляют до тех пор, пока он не перестанет растворяться в кислоте (пока кислота не перестанет кипеть). Для предохранения изделий от коррозии пользуются составом из 2/3 хлористого цинка и 1/3 нашатырного спирта.

Бура применяется в виде сухого порошка или в виде кашеобразной массы, полученной путем разведения порошка в воде.

Канифоль используют в чистом порошкообразном состоянии.

Жидкие флюсы наносят на спаиваемые поверхности кисточкой, порошкообразные — посыпают на шов, а разведенную буру накладывают лопаткой. Для нанесения мягкого припоя на подготовленную и протравленную поверхность служит паяльник. Заостренный конец нагретого паяльника очищают нашатырем и прикладывают к прутку припоя; приставшие к паяльнику капли припоя переносят паяльником на место паяния, вследствие чего образуется шов.

При паянии твердыми припоями мелкие кусочки припоя посыпают на подготовленную поверхность, а затем уже спаиваемую деталь вносят в пламя горна или паяльной лампы. При расплавлении припоя деталь повертывают так, чтобы припой залил всю подготовленную поверхность. При паянии мягкими и твердыми припоями толщина слоя нанесенного припоя должна быть минимальной, так как чем тоньше слой, тем надежнее соединение.

Лужение

Лужение заключается в покрытии металлических поверхностей тонким слоем расплавленного олова или его сплавов с целью придания поверхности противоокислительных свойств, а также для улучшения соединения с другими сплавами (например, лужение поверхности подшипника для лучшего приставания баббита).

Процесс лужения состоит в следующем:

- Очищают изделие от загрязнения (напильником, шабером, стальной щеткой, травлением в кислотных растворах и др.).

- Обезжиривают поверхность в 10%-пом растворе каустической соды, нагретом до температуры 60—70° в течение 5—20 мин. (в зависимости от степени загрязнения). После этого изделие промывают в чистой воде до удаления следов щелочи.

- Смачивают подготовленную поверхность раствором хлористого цинка.

- Нагревают изделие до температуры плавления припоя, которым будет производиться лужение (эту температуру определяют прикасаясь прутком припоя к нагретому изделию).

- Натирают поверхность изделия прутком припоя, посыпают нашатырем и разравнивают расплавленный припой паклей. Подготовленные поверхности можно также лудить, погружая изделия в ванну с расплавленным припоем на 1—2 мин. После этого облуженную поверхность посыпают порошком нашатыря и протирают паклей. Качество полуды определяют по цвету. Серебристый блестящий цвет указывает на хорошее качество полуды, а желтизна поверхности — на плохое качество.

Добавить комментарий