Процесс диагностирования

В общем случае процесс технического диагностирования включает следующие элементы:

- обеспечение функционирования объекта в заданных режимах или тестовое воздействие на объект

- улавливание с помощью датчиков сигналов, выражающих значения диагностических параметров, их преобразование и измерение

- постановка диагноза на основании логической обработки полученной информации путем сопоставления с нормативами

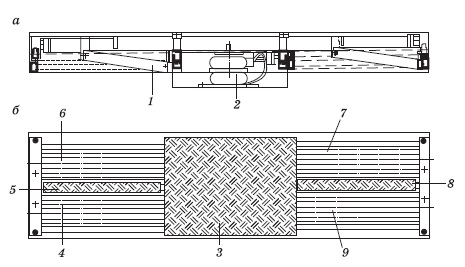

Рис. Схема процесса диагностирования: S — диагностический параметр; S’ — диагностический параметр в трансформированном виде; Si — текущее значение диагностического параметра; Sном — номинальное значение; Sд — допустимое значение диагностического параметра; Sп — предельное значение

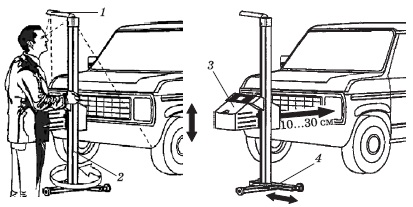

Диагностирование осуществляется либо в процессе работы самого транспортного средства, его агрегатов и систем в заданных нагрузочных, скоростных и тепловых режимах (функциональное диагностирование), либо при использовании внешних приводных устройств (роликовых стендов, подкатных и переносных приспособлений), с помощью которых на автомобиль оказываются тестовые воздействия (тестовое диагностирование). Эти воздействия должны обеспечивать получение максимальной информации о техническом состоянии объекта при оптимальных трудовых и материальных затратах.

Как показано на рисунке, от объекта диагностирования, выведенного в заданный режим, с помощью специального датчика (механического, гидравлического, пьезоэлектрического, индукционного и др.) воспринимается сигнал, отражающий диагностический параметр S, характеризующий, в свою очередь, значение структурного параметра.

Различают легкосъемные и встроенные датчики. Первые устанавливаются на объект на время диагностирования (магнитные, навесные, на зажимах и т.п.), а вторые являются элементами конструкции автомобиля. Встроенные датчики могут быть подключены к контрольным приборам для постоянного наблюдения или к централизованным штепсельным разъемам.

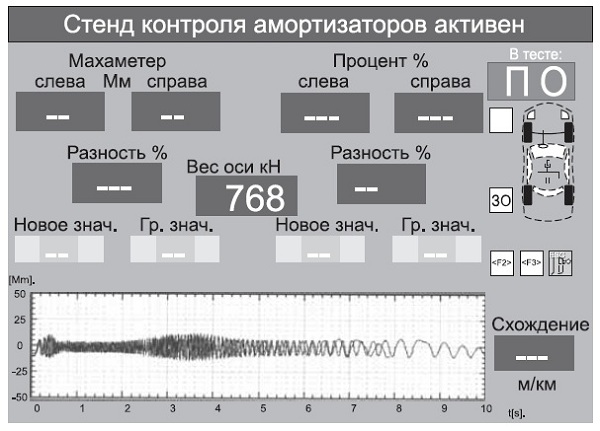

От датчика сигнал в трансформированном виде S’ поступает в измерительное устройство, затем значение диагностического параметра Si выдается устройством отображения данных (стрелочный прибор, цифровая индикация, графопостроитель и т.п.).

В автоматизированных СТД с помощью специального логического устройства, функционирующего на базе микропроцессора, выполняется автоматическая постановка диагноза, а также выдаются рекомендации в нормативной форме о возможности дальнейшей эксплуатации или необходимости проведения ремонтно-регулировочных операций и замены неисправных элементов. В неавтоматизированных СТД постановка диагноза осуществляется оператором.

В зависимости от задач диагностирования и сложности объекта диагнозы могут различаться по глубине. Для оценки работоспособности агрегата, системы, автомобиля в целом используются выходные параметры, на основании которых ставится альтернативный диагноз («годен» — «не годен»). Для определения потребности в ремонтно-регулировочной операции требуется более глубокий диагноз, основанный на локализации конкретной неисправности. Постановка диагноза в случае, когда приходится пользоваться одним диагностическим параметром, не вызывает особых методических трудностей. Она сводится к сравнению измеренного значения диагностического параметра с нормативным.

Если производится поиск неисправности сложного механизма или системы и используется несколько диагностических параметров, постановка диагноза существенно усложняется. В этом случае необходимо на основании данных о надежности объекта выявить связи между его наиболее вероятными неисправностями и используемыми диагностическими параметрами. Для этой цели в практике диагностирования транспортных средств наиболее часто применяют диагностические матрицы.

Добавить комментарий