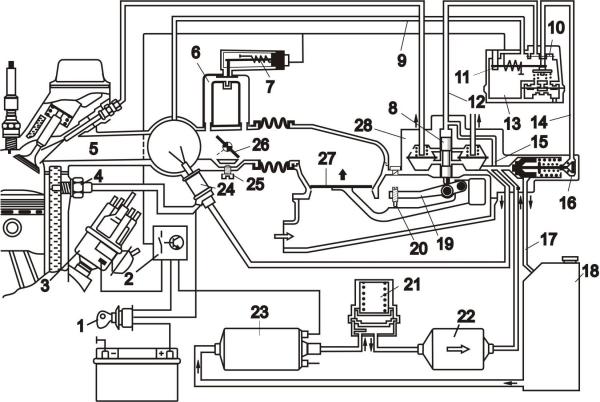

Двойной впрыск для разогрева нейтрализатора

При работе двигателя на гомогенной смеси ускоряется разогрев нейтрализатора до рабочей температуры. Помимо этого при прогреве увеличивается равномерность работы двигателя и снижается выброс углеводородов. Все это приводит к снижению выбросов с отработавшими газами и повышению экономичности.

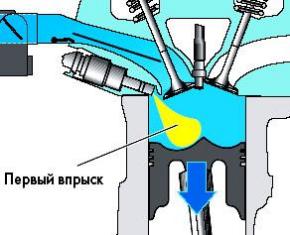

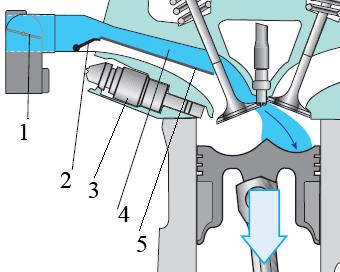

Первый впрыск производится на такте впуска приблизительно за 300° до ВМТ конца сжатия. Благодаря этому во всем объеме цилиндра образуется однородная смесь топлива с воздухом.

Рис. Процесс первого впрыска для разогрева нейтрализатора

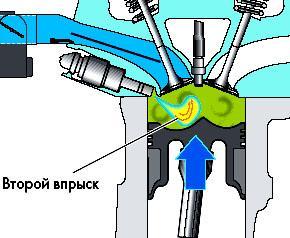

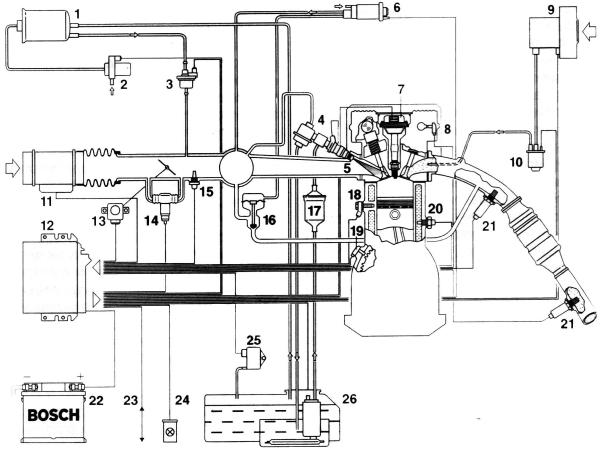

В процессе второго впрыска в цилиндр дополнительно подается относительно небольшая порция топлива впрыскивается приблизительно за 60° до ВМТ конца сжатия. Эта порция топлива сгорает с большим запозданием, поэтому температура отработавших газов повышается. В результате более горячие газы быстрее разогревают нейтрализатор и обеспечивают достижение его рабочей температуры за более короткое время.

Рис. Процесс второго впрыска для разогрева нейтрализатора

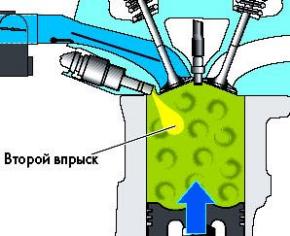

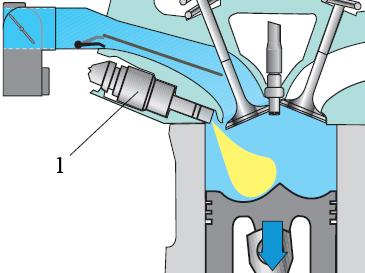

При работе двигателей с непосредственным впрыском бензина с полной нагрузкой на частотах вращения до 3000 об/мин наблюдается нежелательное неравномерное распределение смеси в цилиндрах. В связи с этим при интенсивном разгоне и максимальной мощности для увеличения крутящего момента подача топлива переключается на режим двухстадийного впрыска. Первый впрыск производится на такте впуска приблизительно за 300° до ВМТ конца сжатия. При этом впрыскивается приблизительно две трети от суммарной дозы топлива. Первая порция, подаваемая во время такта впуска, перемешиваясь с воздухом и охлаждая его, создает в цилиндрах однородную сверхобедненную смесь (состав смеси 60:1).

Рис. Процесс первого впрыска при полной нагрузке

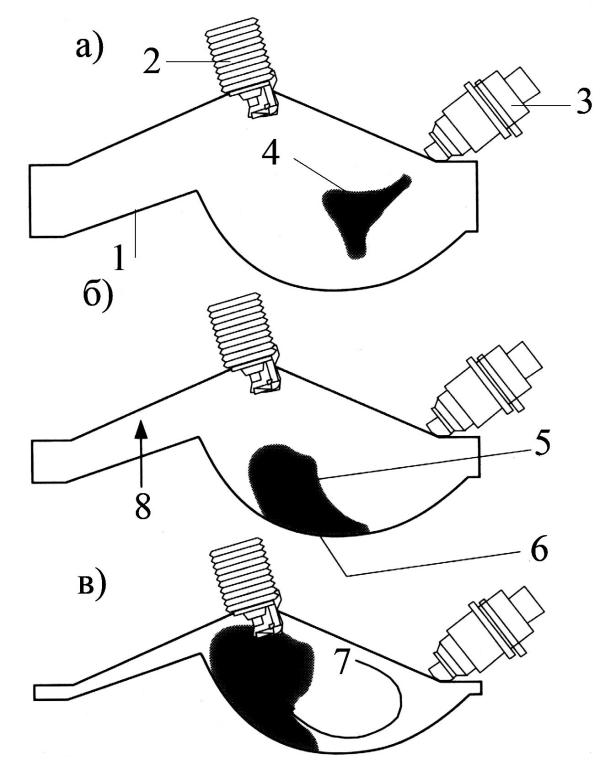

Оставшаяся третья часть топлива впрыскивается в зону искрового заряда в начале такта сжатия (состав смеси 12:1), благодаря этому снижается количество топлива, попадающего на стенки цилиндра. Повышение однородности смеси достигается за счет практически полного испарения топлива. Тем не менее, в зоне свечи зажигания образуется более богатая смесь, чем на периферии камеры сгорания. Это улучшает процесс сгорания и снижает вероятность возникновения детонации.

Рис. Процесс второго впрыска при полной нагрузке

При работе двигателя на двухстадийном впрыске приоткрывается заслонка, запирающая второй прямой впускной канал. Поток воздуха, устремляющийся по этому каналу в цилиндр, разрушает расслоение, в результате чего на режиме максимальной мощности топливовоздушная смесь становиться гомогенной. Применение двухстадийного впрыска и богатой смеси увеличивает крутящий момент двигателя до 55%.

Применение системы центрального впрыска позволяет увеличить степень сжатия, что улучшает экономичность (до 15…20%) при общем снижении выбросов токсичных веществ до 20%, а также повышает мощность и крутящий момент до 10% во всем диапазоне частоты вращения коленчатого вала.

Основным недостатком систем центрального впрыска является высокое содержание оксидов азота, образующихся при высоких температурах цикла в режимах работы на бедных смесях. Снижение оксидов азота производится по двум направлениям: рециркуляцией отработавших газов (до 30%) и нейтрализацией. Кроме обычного трехкомпонентного нейтрализатора для разложения оксидов азота применяют специальный фильтр-накопитель задерживающий оксиды азота с покрытием из бария или иридия. Как только фильтр-накопитель начинает переполняться, блок управления кратковременно переводит работу двигателя на режим обогащенной смеси, что повышает температуру отработавших газов. При этом «связанные» барием или иридием молекулы NOx высвобождаются и разлагаются на кислород и азот. Частота очищения фильтра-накопителя зависит от режима работы двигателя и не превышает нескольких секунд в течение каждой минуты работы двигателя. Кроме этого, для работы двигателя с непосредственным впрыском необходимо топливо с минимальным содержанием серы, чтобы не повредить нейтрализатор.

Недостатками непосредственного впрыска являются также смачивание поступающим топливом стенок цилиндров впрыскиваемым топливом, которое вызывает срыв масляной пленки, образование несгоревших углеводородов в зоне сгорания сверхбедных смесей, поэтому следует предпринимать специальные меры по устранению этих явлений.

Добавить комментарий