Масляные шестерные насосы НШ: НШ-У, МНШ-У, НШ-К

Насос является составной и неотъемлемой частью всякой гидросистемы. Он преобразует механическую энергию двигателя трактора в энергию потока жидкости. Поэтому насос по отношению к другим гидроагрегатам называют источником энергии в гидросистеме.

В гидросистемах сельскохозяйственных тракторов движение от насоса до поршня силового цилиндра (гидромотора) передается замкнутым между ними объемом жидкости, давление которой определяется величиной внешней нагрузки. Здесь используется так называемый статический напор жидкости, поэтому гидравлические передачи этого типа называют гидрообъемными или гидростатическими.

В насосах объемного типа производится вытеснение рабочей жидкости, в связи с этим по характеру процесса вытеснения рабочей жидкости насосы делятся на поршневые, крыльчатые и роторные.

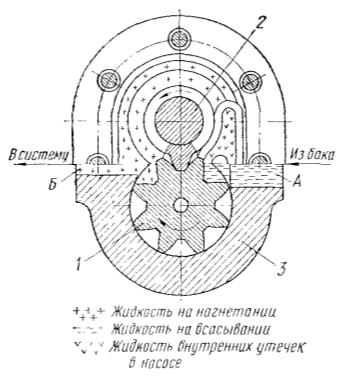

Рис. Схема работы шестеренного насоса:

1 — ведомая шестерня; 2 — ведущая шестерня; 3 — корпус насоса; А — всасывающая камера; Б — камера нагнетания.

Рабочий процесс шестеренного насоса

Рабочий процесс шестеренного насоса протекает следующим образом. Ведущая шестерня 2 находится в постоянном зацеплении с ведомой шестерней 1 и приводит ее во вращательное движение. При вращении шестерен насоса в противоположные стороны в камере всасывания А зубья выходят из зацепления, образуя разрежение (вакуум). За счет вакуума из бака в камеру всасывания поступает рабочая жидкость и заполняет впадины между зубьями шестерен 1 и 2. Рабочая жидкость вместе с впадинами зубьев шестерен перемещается по внутренней поверхности колодцев корпуса 3 и переносится со стороны всасывания (из камеры А) в сторону нагнетания (в камеру Б). В камере нагнетания зубья шестерен входят в зацепление и выталкивают жидкость из впадин, которая из камеры Б поступает в нагнетательный трубопровод.

Между зубьями шестерен 1 и 2, находящимися в зацеплении, образуется плотный контакт, поэтому обратный перенос жидкости из полости нагнетания в полость всасывания невозможен. Следовательно, во время работы насоса каждая вновь вступающая в зацепление пара зубьев закрывает выход жидкости из камеры нагнетания в камеру всасывания. В дальнейшем процесс повторяется.

С целью уменьшения влияния торцового износа качающего узла на долговечность насоса и повышения общей надежности его с 1968 года выпускаются более совершенные насосы НШ-32У и НШ-46У (буква У означает «унифицированные»).

Устройство шестеренного насоса типа НШ-У

Устройство шестеренного насоса типа НШ-У показано на рисунке.

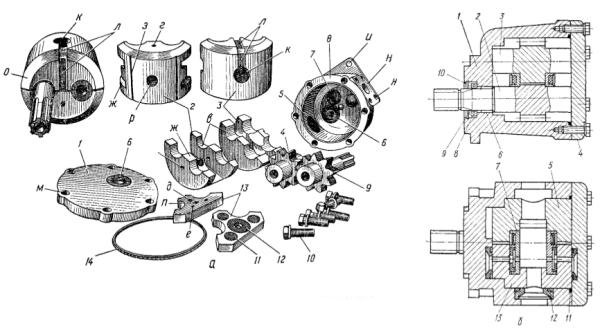

Рис. Шестеренный насос типа НШ-У:

а — в разобранном виде; б — в собранном виде; 1 — крышка; 2 — ведущая шестерня- 3 — ведомая шестерня; 4 — втулки; 5 — корпус насоса; 6 — болты; 7 — алюминиевый клиновый вкладыш; 8 — резиновое уплотнение; 9 — шайбы металлические; 10 — уплотнительная манжета; 11 — кольцо опорное; 12 — манжета; 13 — стопорное кольцо; 14 — резиновое кольцо манжеты.

Общая конструктивная схема насоса типа НШ-У такая же, как и насоса типа НШ-В и НШ-Д, но вместо разгрузочной пластинки с уплотнительным кольцом введена сплошная резиновая уплотнительная манжета 10 (рис. а), которая зажата между крышкой 1 и корпусом 5. В цилиндрические отверстия манжеты вставлены резиновые кольца 14 (рис. б) с прилегающими к крышке стальными тонкими шайбами 9 (рис. а) для уплотнения передних опорных втулок. Резиновые кольца 14 (рис. б) препятствуют выдавливанию манжеты в зазор между хвостовиком и втулкой и отверстием в крышке.

Кроме того, запорные пружинки для фиксации опорных втулок в определенном развернутом положении устранены. Поэтому в корпус насоса вставляют опорные втулки без разворота. Для лучшего приспособления втулки к корпусу колодец в крышке под ведомую шестерню расточен на 0,5 мм больше.

Для снижения давления на подшипники и уменьшения износа сопряженных поверхностей подшипника и цапфы на торцах опорных втулок, прилегающих к торцам шестерен, сделаны дугообразные разгрузочные канавки 2X2 мм. Для подвода смазки к подшипнику на торце от стыковой плоскости опорной втулки к осевому отверстию сделана канавка 0,4Х0,6 мм.

Для предотвращения утечек жидкости из полости А (рис. б) во всасывающую полость насоса на стороне всасывания в расточку корпуса диаметром 59 мм встановлены клиновое резиновое уплотнение 8 и клиновой алюминиевый вкладыш 7. Утечки жидкости через зазор между передними втулками и цапфами шестерен поступают через отверстие в крышке и осевое отверстие в ведомой шестерне в канал, соединяющий кольцевые выточки колодцев на дне корпуса с камерой всасывания.

В комплект алюминиевой крышки 1 входят манжета 12 (рис. б), которая уплотняет хвостовик ведущей шестерни, опорное 11 и стопорное 13 кольца. Крышка 1 крепится к корпусу 5 насоса болтами 6 с пружинными шайбами.

Для того чтобы внутренние потери жидкости в насосе через зазоры между торцовыми поверхностями шестерен и втулок оставались минимальными длительное время эксплуатации, в конструкции насоса НШ-У применено автоматический поджим, который осуществляется следующим образом. Рабочая жидкость из камеры нагнетания поступает по пазу в полость А (рис. б) над передними опорными втулками, и стремится поджать эти подвижные втулки к торцам шестерен, устраняя зазор между ними. Если бы не было автоматического поджима, то появился бы зазор между торцами втулок и шестерен, который увеличивался бы за счет износа этих деталей по торцам.

Так как опорные подвижные втулки поджимаются давлением жидкости к торцам шестерен насоса, благодаря чему создается прижимающее усилие, то со стороны зубьев шестерен действует также давление жидкости, но на меньшую площадь, которое создает отжимающее усилие. В результате прижимающее усилие втулки к торцам шестерен незначительно превосходит отжимающее усилие, поэтому сохраняется необходимая масляная пленка между трущимися поверхностями опорных втулок и шестерен.

Достоинством насосов типа НШ-У является также то, что все уплотнительные кольца заменены манжетой и резиновым клиновидным сегментом.

В насосах НШ-У (в отличие от насосов НШ-В, НШ-Э и НШ-Д) торцовый износ качающего узла (шестерен и втулок) не влияет на уплотняющие свойства манжеты 10 потому, что она зажата между крышкой и корпусом, следовательно, при проседании качающего узла до 2—3 мм (против 0,3 в насосах НШ-В и НШ-Д) всасывающая полость будет изолирована от нагнетательной и поджим передних втулок будет осуществляться с постоянной силой.

Конструктивные усовершенствования узлов уплотнения и автоматической компенсации торцовых зазоров позволили увеличить гарантийную наработку насоса НШ-У до 1000 часов против 800 часов для насосов НШ-Э и НШ-Д. В настоящее время Московский завод тракторных гидроагрегатов (МЗТГ) гарантирует работу насосов НШ-46У до 4000 часов.

Насосы НШ-У допускают как правое, так и левое вращение. На заводе-изготовителе их собирают только для правого (вращение вала ведущей шестерни по часовой стрелке, если смотреть со стороны привода) или только для левого (вращение вала ведущей шестерни против часовой стрелки) вращения. Порядок переналадки насосов типа НШ-У с правого вращения на левое такой же, как и у насосов типа НШ-Э и НШ-Д. Установочные размеры насосов НШ-У ничем не отличаются от тех же размеров предыдущих выпусков насосов.

Благодаря вышеизложенным усовершенствованиям насос НШ-32У получил Знак качества. Его применяют в гидросистемах всех тракторов класса 14—20 кН (1,4—2 тс), в гидросистеме рулевого управления трактора Т-150К, на дорожных и сельскохозяйственных машинах.

Насосы типа МНШ-У

С 1969 года промышленность выпускает реверсивные обратимые мотор-насосы двух типоразмеров — МНШ-32У и МНШ-46У. Здесь индекс МНШ означает «мотор-насос шестеренный». Моторы-насосы могут работать как в качестве насосов правого или левого вращения так и как реверсивные гидромоторы. Чтобы переоборудовать мотор-насос в насос, нужно снять крышку и со стороны нагнетания извлечь вкладыш и специальное уплотнение.

Моторы-насосы МНШ-У созданы на базе серийных насосов типа НШ-У, поэтому они отличаются от насосов только тем, что в донышке корпуса мотор-насоса имеется коническое резьбовое отверстие для присоединения с помощью конического штуцера дренажного трубопровода (металлического или рукава высокого давления), предназначенного для отвода утечек от гидромотора в бак для рабочей жидкости гидросистемы. Конец трубопровода, присоединяемый к баку, должен находиться ниже уровня рабочей жидкости. Давление в дренажном трубопроводе не должно превышать 0,05МПа (0,5 кгс/см2).

При работе в режиме гидромотора мотор-насосы МНШ-32У и МНШ-46У при давлении 10 МПа (100 кгс/см2) развивают номинальную мощность на валу соответственно 7 кВт (9,5 л. с.) и 10,3 кВт (14 л. с.) и крутящий момент 48 Н-м (4,8 кгс-м) и 59 Н-м (5,9 кгс-м).

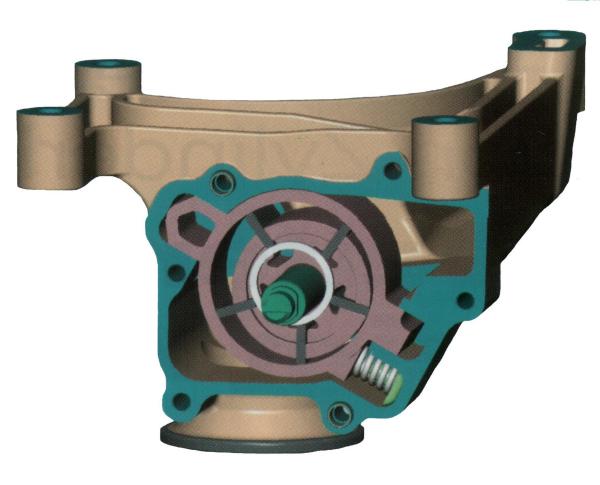

Насосы типа НШ-К

С 1969 года Кировоградский агрегатный завод выпускает принципиально новой конструкции шестеренные насосы трех типоразмеров — НШ-32К, НШ-50К и НШ-98К. Индекс НШ-К означает «насос шестеренный круглый».

В соответствии с ГОСТ 8753—71 шестеренные насосы гидравлических систем тракторов, сельскохозяйственных и дорожных машин по исполнению делятся на четыре группы, которые обозначены цифрами 1, 2, 3 и 4. К группе «1» относятся насосы с номинальным давлением нагнетания 10 МПа (100 кгс/см2) и рабочими объемами за один оборот 10, 32, 46 и 67 см3; к группе «2» относятся насосы с номинальным давлением нагнетания 14 МПа и рабочими объемами за один оборот 10, 32, 50, 63, 100 160 и 250 см3; к группе «3» относятся насосы с номинальным давлением нагнетания 16 МПа, с рабочим объемом за один оборот 10, 32, 50, 63, 100, 160 и 250 см3; к группе «4» относятся насосы с номинальным давлением нагнетания 20 МПа и рабочими объемами за один оборот 10, 32, 50 и 63 см3. Цифры, указывающие на исполнение (на способность насоса развивать определенное давление), пишутся на этикетках последними в индексации насосов, кроме первой группы исполнения, где цифра «1» не пишется.

Согласно ГОСТ 8753—71 условное обозначение насосов с правым вращением, например, для насоса с объемной подачей за один оборот 32 смг, такое: НШ-32, НШ-32-2, НШ-32-3, НШ-32-4; для того же насоса левого вращения: НШ-32-Л, НШ-32-Л-2, НШ-32-Л-3 и НШ-32-Л-4.

Условное обозначение насосов типа НШ-У в соответствии с ГОСТ 8753—71, например, для насоса с геометрическим объемом 32 см3 левого вращения такое: НШ-32У-Л, НШ-32У-Л-2, НШ-32У-Л-3, НШ-32У-Л-4; правого вращения: НШ-32У, НШ-32У-2, НШ-32У-3. НШ-32У-4.

Круглые нерегулируемые шестеренные насосы типа НШ всех девяти типоразмеров предназначены для подачи под давлением рабочей жидкости в гидравлические системы тракторов, сельскохозяйственных, землеройных (дорожных), подъемно-транспортных и других машин.

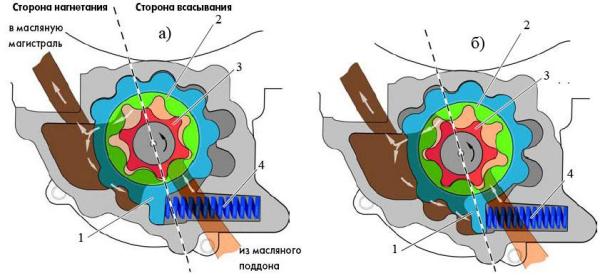

Рис. Шестеренный круглый насос типа НШ-К:

а — в разобранном виде:

1 — крышка насоса; 2 — поджимная (подвижная) обойма; 3 — подшипниковая обойма; 4 — шестерня ведомая; 5 — манжета радиального поджима; 6 — манжета диаметром 39 мм; 7 — центрирующая втулка; 8 — корпус; 9 — шестерня ведущая; 10 — болты с пружинными шайбами для крепления крышки насоса: 11 — манжета диаметром 16 мм; 12 — манжета диаметром 29 мм, 13 — платики-замыкателн; 14 — уплотнительное кольцо крышки насоса;

в — выточки подцапфы шестерен; г — отверстие диаметром 6 мм; д — расточка диаметром 6 мм и глубиной 2 мм; е — косые отверстия; ж — пазы под платики-замыкателн; з — треугольные пазы; и — отверстие для крепления насоса; к — отверстие всасывающее (входное); л — канавка для отвода утечек; м — отверстия под болты 10; н — обработанные плоскости для крепления присоединительной арматуры; о — фаска широкая; п — отверстие диамтером 6 мм; р — отверстие нагнетательное;

б — в собранном виде:

1 — корпус; 2 — ведущая шестерня; 3 — ведомая шестерня; 4 — крышка насоса; 5 — подшипниковая обойма; 6 — центрирующая втулка; 7 — платики-замыкатели; 8 — уплотиптельная манжета ведущего вала; 9 — опорное кольцо уплотнительной манжеты ведущего вала; 10 — пружинное кольцо; 11 — резиновое круглое уплотнительное кольцо; 12 — опорная пластинка; 13 — поджимная (подвижная) обойма.

Насос типа НШ-К (рис. а) состоит из корпуса 8, качающего узла, включающего ведущую 9 и ведомую 4 шестерни, подшипниковую 3 и поджимную 2 обоймы и два платика-замыкателя 13, резиновых манжетных уплотнений, круглого резинового уплотнительного кольца 14, крышки насоса 1 и шести болтов М10Х35 с пружинными шайбами 10.

Корпус насоса отлит из алюминиевого сплава заодно с соединительным фланцем, в котором имеются посадочный центрирующий буртик и четыре отверстия и под крепежные болты М10. Внутри корпуса 8 имеется цилиндрический колодец, в котором помещается качающий узел. В дне колодца корпуса для выхода приводного вала имеется круглое отверстие, в которое с наружной стороны запрессовано манжету уплотнения приводного вала, а с внутренней — центрирующую стальную втулку 7, выступающую внутрь корпуса на 4 мм. Центрирующая втулка 7 препятствует проворачиванию качающего узла (шестерен в сборе с обоймами и платиками — замыкателями) во время работы и служит направляющей при сборке насоса.

На дне корпуса (внутри) и в крышке 1 имеются гнезда для манжет 6 диаметром 39 мм, а также конические углубления, служащие для образования камеры ограничения зоны осевого поджима.

На боковой поверхности корпуса 8 есть две симметрично расположенные обработанные плоскости н, на которых имеются по четыре резьбовых отверстия, предназначенных для крепления присоединительной аппаратуры (муфт).

В центре одной из плоскостей расположено всасывающее отверстие диаметром 24 мм. В центре другой плоскости имеется выходное или нагнетательное отверстие, диаметр которого такой же, как и всасывающего. Изнутри корпуса в выточку выходного (нагнетательного) отверстия вмонтирована манжета радиального поджима 5, формирующая камеру давления, в которой создается усилие для поджима обоймы к зубьям шестерен. Поверх манжеты накладывается металлическая опорная пластина для перекрытия зазора между корпусом и поджимной обоймой. По мере износа опорных поверхностей с помощью поджимной обоймы компенсируется радиальный зазор между своей уплотняющей поверхностью и зубьями шестерен.

С наружной стороны на донышке корпуса выполнена этикетка методом тиснения. На этикетке нанесены: эмблема завода, марка насоса, ГОСТ, номинальное давление, геометрический объем, объемная подача насоса за минуту при номинальной частоте вращения, номинальная частота вращения в минуту и номер насоса. Две первые цифры номера обозначают год выпуска, а остальные — номер насоса.

Наружная цилиндрическая поверхность корпуса гладкая, а у насосов некоторых типоразмеров с наружной стороны в средней части заодно с корпусом отлиты два ребра жесткости. Ведущая 9 (рис. а) и ведомая 4 шестерни насоса изготовлены из легированной стали как одно целое с цапфами и имеют по 9 зубьев у шестерен насосов НШ-32 и НШ-50, по 30 у шестерен насосов НШ-67, по 9 у шестерен насосов НШ-100 и по 10 зубьев у шестерен насосов НШ-160 и НШ-250.

Ведущие шестерни 9 насосов имеют удлиненный шлицевой конец вала, предназначенный для соединения с муфтой привода. В торце шлицевого конца вала выполнено резьбовое отверстие под винт крепления соединительной муфты привода. Кроме того, на шлицевой части вала ведущей шестерни имеется круговая канавка, в которой располагается специальное гладкое стопорное кольцо (на рисунке кольцо не показано), в которое упирается соединительная муфта.

Ведомые шестерни 4 насоса отличаются от ведущих тем, что их цапфы имеют одинаковую длину. Оси ведомых шестерен сквозных осевых отверстий не имеют (в отличие от насосов типа НШ-В, НШ-Э и НШ-Д).

Ведомые и ведущие шестерни сортируют на заводе на девять групп по ширине через каждые 0,005 мм. Ширина шестерен всех типоразмеров насосов одинакова (равна 20 мм), а разный геометрический объем достигается за счет различного числа зубьев и величины модуля при одном и том же диаметре шестерен.

Цапфы шестерен насоса вращаются в подшипниковой 3 и поджимной 2 обоймах, выполненных в виде полуцилиндров, снаружи которых на одном торце имеется широкая фаска о, обращенная ко дну корпуса насоса, на другом торце — узкая фаска, обращенная к крышке насоса.

Подшипниковая обойма изготовлена из алюминиевого сплава АМО-7-3 наружным диаметром на 0,03—0,05 мм больше диаметра цилиндрической расточки (колодца) в корпусе для создания жесткого упора между корпусом и крыльями (концами) обоймы с целью стабилизации межцентрового расстояния выточек под опоры шестерен.

В подшнипниковой обойме 3 с внутренней стороны имеются полукруглые выточки: меньшего диаметра в — под цапфы шестерен, большего диаметра — под шестерни и в центре — проточка под торцевые платики-замыкатели 13. В средней части по длине подшипниковой обоймы перпендикулярно к оси насоса расположено всасывающее или входное отверстие к.

На торце с широкой фаской и по образующей до всасывающего отверстия подшипниковой обоймы выполнена прямоугольная канавка л для отвода утечек из подсальниковой полости вала ведущей шестерни в полость всасывания насоса.

Поджимная (подвижная) обойма 2 имеет внутри полукруглые выточки в под цапфы и выточки под шестерни. Кроме того, имеется два параллельных паза ж шириной 12 мм каждый для установки торцевых платиков-замыкателей 13.

В средней части торца поджимной обоймы 2 параллельно оси насоса просверлено отверстие г диаметром 6 мм, служащее для подвода рабочей жидкости к манжетам 6, расположенным в дне корпуса и крышке, с целью осевого поджима платиков-замыкателей к торцам шестерен. По длине средней части поджимной обоймы имеется отверстие р диаметром 15 мм для нагнетания рабочей жидкости. С наружной стороны на поджимной обойме вдоль образующих расположены два треугольных узких паза з, предназначенных для отвода рабочей жидкости в случае разрушения манжеты радиального уплотнения 5.

Наружный диаметр поджимной обоймы выполнен на 0,2—0,3 мм меньше диаметра расточки под качающий узел в корпусе насоса. Это позволяет осуществлять компенсацию радиальных зазоров между уплотняющей поверхностью обоймы и зубьями шестерен за счет радиального поджима давлением рабочей жидкости.

Уплотнение торцов шестерен насоса осуществляется двумя платиками-замыкателями 13, которые поджимаются усилием жидкости, находящейся в камерах давления, ограниченных манжетами 6. Осевое усилие, создаваемое рабочей жидкостью в камерах корпуса и крышки, ограниченных манжетами 6, уравновешивается осевыми усилиями, создаваемыми давлением жидкости камер платиков-замыкателей 13, ограниченных манжетами 11.

Платики-замыкатели 13 представляют собой пластинки, изготовленные из бронзы ОЦС-5-5, одинаковых размеров с круговыми вырезами. Две кольцевые вырезки в платике-замыкателе выполнены так, что диаметр каждой из них больше диаметров цапф шестерен на 0,05—0,08 мм. В каждом платике-замыкателе с одной стороны имеется четыре цилиндрические расточки, три из которых диаметром 16 мм и одна — 29 мм. В эти расточки вмонтированы резиновые манжеты (три глухие и одна большая с отверстием в центре). С обратной стороны платика-замыкателя имеются три косые отверстия е и одно перпендикулярное к плоскости платика отверстие для подвода рабочей жидкости под манжеты И с целью осуществления поджима платиков к торцам шестерен.

Центральная малая расточка д диаметром 6 мм и глубиной 2 мм (выполнена над косым отверстием) предназначена для разгрузки защемленного объема жидкости межзубового пространства.

Платики-замыкатели вставляют в подвижную (поджимную) обойму так, чтобы манжеты располагались наружу по отношению к торцам шестерен.

Крышка насоса 1 отлита из алюминиевого сплава, в которой имеется шесть отверстий м под болты. С внутренней стороны крышки имеется углубление такое же, как и в донышке корпуса насоса, закрытое манжетой диаметром 39 мм с металлическим кольцом. Кольцо и манжета расположены в одной плоскости с крышкой. Крышка соединяется с корпусом 8 насоса при помощи шести болтов М10Х35 с пружинными шайбами ЮН. Разъем корпус-крышка уплотняется с помощью круглого резинового уплотнительного кольца 14.

При сборке насоса платики-замыкатели вставляют в пазы поджимной обоймы. Затем укладывают в соответствующие выточки обе шестерни, но так, чтобы сохранилось заданное направление вращения насоса и шлицованный конец ведущего вала был обращен в сторону торца обоймы с широкой фаской. После этого нажатием руки платики и шестерни плотно садятся на свои места. Накладывают подшипниковую обойму так, чтобы торцы с широкими фасками совпадали и сжимают их до соприкосновения цапф шестерен с подшипниками (выточками) обоймы.

Чтобы не повредить манжету 8 (рис. б), на конец шлицевого вала одевают специальную оправку.

Обоймы и шестерни в собранном виде вставляют в корпус насоса шлицованным концом ведущего вала в сторону донышка корпуса, направляя вал в отверстие донышка. При этом проверяют правильность совпадения всасывающих и нагнетательных отверстий в корпусе и обоймах. После этого вставляют резиновое уплотнительное кольцо 11 (рис. б) в канавку корпуса и закрывают крышкой 4, ставят на место болты и зажимают их до отказа. Приводной вал насоса уплотнен манжетой 8 типа 25, ГОСТ 8752—70. Кольцо опорное 9 и стопорное 10 служат для предохранения уплотнительной манжеты 8 от механических повреждений. После сборки прокручивают насос вручную за конец шлицованного вала.

К плоскостям н (рис. а) с обеих сторон корпуса прикрепляют муфты (патрубки) четырьмя болтами. Стык муфты и корпуса уплотняют круглым резиновым кольцом, помещенным в кольцевой проточке на фланце муфты.

Насос может иметь правое вращение, если его приводной валик вращается по часовой стрелке (смотреть в торец насоса со стороны донышка), а левое — при вращении валика в обратном направлении.

Для изменения направления вращения насоса необходимо переставить манжету радиального поджима в противоположную сторону и переставить шестерни местами. В настоящее время завод выпускает насосы правого или левого вращения (по заказу), но изменить направление вращения путем вышеуказанной переборки не представляется возможным из-за отсутствия выточки под радиальную манжету с противоположной стороны.

Зона высокого давления в круглых насосах имеет небольшой объем, ограниченный в осевом направлении платиками-замыкателями и в радиальном — поджимной обоймой 13 (рис. б). В центральной части этой обоймы выполнены два сегмента с точно обработанной внутренней поверхностью, прилегающей к шестерням и охватывающей вокруг каждой шестерни дугу, равную примерно 1,5 шага зубьев. Эти дуговые поверхности ограничивают зону высокого давления.

Осевой поджим осуществляется рабочей жидкостью, поступающей из камеры нагнетания насоса по косым е (рис. а) и осевому п сверлениям платиков.

Жидкость, поступающая по косым отверстиям платиков, ограниченных манжетами 11 (рис. а), создает осевой поджим платиков к торцам шестерен, а жидкость, поступающая через осевое отверстие п, создает в камерах корпуса и крыши, ограниченных манжетами 6, осевое усилие, уравновешивающее поджимную обойму, на которую действует давление, передаваемое из камер платиков через манжеты 12.

Радиальный поджим осуществляется давлением жидкости, поступающей в нагнетательную магистраль, на манжету радиального уплотнения 5 и опорную пластину, расположенных в нагнетательном (выходном) отверстии корпуса насоса. Это давление передается на поджимную обойму, которая по мере износа опорных поверхностей компенсирует радиальный зазор между своей уплотняющей поверхностью и зубьями шестерен.

В межзубовом пространстве со стороны нагнетания создаются запертые обоймы жидкости, которые находятся под давлением, превосходящим рабочее давление. В связи с этим создаются дополнительные нагрузки на детали насоса.

С целью разгрузки насоса в платиках-замыкателях выполнены косые отверстия д (рис. а) с расточкой диаметром 6 мм на глубину 2 мм, по которым жидкость из запертого объема отводится в зону высокого давления.

Все утечки рабочей жидкости в насосе уходят через зазор между подшипниковой и поджимной обоймами, а затем по пазу л подшипниковой обоймы поступают на всасывание.

Круглый насос отличается от всех предшествующих насосов тем, что вместо четырех втулок в корпус вставляются две обоймы и зона высокого давления имеет значительно меньший объем. Отсюда вытекают следующие преимущества круглого насоса:

- постели подшипников скольжения выполнены моноблоком за одну расточку, что устраняет возможность перекосов

- сокращена рабочая, зона высокого давления, что разгружает корпус насоса в шесть-восемь раз

- насос имеет автоматическую компенсацию радиальных и торцовых зазоров по мере износа трущихся деталей

- конструкция насоса допускает возможность секционирования при одном приводном вале

- насос имеет меньшее количество деталей и более простую конструкцию уплотнений, что свидетельствует о большей надежности

- конструкция насоса позволяет повысить рабочее давление до 21 МПа (210 кгс/см2)

- приводной вал насоса выходит через донышко корпуса, а не через крышку

Для соединения вала привода с валом насоса служит зубчатая муфта с закругленными по длине зубьями. Хвостовики валов ведущей шестерни для всех модификаций насосов имеют шесть шлицов.

Технические характеристики насосов типов НШ-У и НШ-К

Технические характеристики насосов типов НШ-У и НШ-К приведены в таблице.

|

Показатели |

Марки насосов |

|||||||

| НШ-32У | НШ-46У | НШ-32 | НШ-32-2 | НШ-50 | НШ-50-2 | НШ-67 | НШ-100-2 | |

| Рабочий объем, см3 | 31,7 | 46,5 | 31,5 | 31,5 | 48,8 | 48,8 | 69 | 98,8 |

| Давление на выходе из насоса, МПа (ксг/см 2 ): | ||||||||

| номинальное | 10

(100) |

10

(100) |

12,5

(125) |

14

(140) |

12,5

(125) |

14

(140) |

10

(100) |

14

(140) |

| максимальное | 14

(140) |

14

(140) |

16

(160) |

16

(160) |

16

(160) |

16

(160) |

13,5

(135) |

16

(160) |

| Давление на входе в насосе, МПа (кгс/см2) | 0,08

(0,8) |

0,08

(0,8) |

0,085

(0,85) |

0,08—0,12

(0,8-1,2) |

0,085

(0,85) |

0,08—0,12

(0,8—1,2) |

0,08—0,12

(0,8—1,2) |

0,08—0,12

(0,8— 1,2) |

| Частота вращения, об/мин: | ||||||||

| номинальная | 1650 | 1650 | 1920 | 1920 | 1920 | 1920 | 1500 | 1500 |

| максимальная | 1920 | 1920 | 2400 | 2400 | 2400 | 2400 | 1920 | 2000 |

| минимальная | 1200 | 1200 | 960 | 960 | 960 | 960 | 1200 | 960 |

| Номинальная объемная подача при номинальном режиме работы, л/мин | 52,5 | 76,7 | 56,8 | 55,6 | 88,1 | 86,2 | 93,1 | 139,3 |

| Номинальная потребляемая мощность, кВт (л. с.) | — | — | 12,1

(18,5) |

15,4

(21) |

20,0

(27,2) |

23,8

(32,4) |

17,9

(24,4) |

37,5

(51,0) |

| Первоначальный к.п.д., не менее | ||||||||

| объемный * | 0,92 | 0,92 | 0,94 | 0,92 | 0,94 | 0,92 | 0,92 | 0,94 |

| полный | — | — | 0,85 | 0,83 | 0,85 | 0,83 | 0,85 | 0,85 |

| Масса, кг | 5,3 | 7,0 | 6,6 | 6,8 | 7,8 | 7,4 | 17,4 | 17,5 |

| Направление вращения ведущего вала | Право с или левое по требованию заказчика | |||||||

* Объемный к.п.д. определяют при работе насоса в номинальном режиме на миниральном масле с кинематической вязкоcтью (60—70)*10 в -6 степени м2/с (60-70сСт) пр л температуре +50°С.

Рабочий объем за один оборот в кубических сантиметрах, максимальная, минимальная и номинальная частота вращения ведущего вала, объемный и общий к. п. д. насоса определяют опытным путем во время стендовых испытаний.

Максимальную, минимальную и номинальную частоту вращения ведущего вала устанавливают по величине объемного к.п.д. насоса в зависимости от частоты вращения.

Номинальную объемную подачу насоса подсчитывают по формуле:

Q=q*n / 1000

где Q — объемная подача насоса, л/мин;

q — рабочий объем насоса за один оборот, см3;

n — номинальная частота вращения вала ведущей шестерни, об/мин;

1000 — переводной коэффициент кубических сантиметров в литры.

Мощность, необходимую для привода насоса, определяют в соответствии с формулами:

N = QP / 45n л.с. = QP /61,2n

где N — мощность для привода насоса, кВт;

Р — рабочее давление (номинальное), МПа;

Q — объемная подача насоса, л/мин;

n — общий к. п. д. насоса.

Общий (эффективный) к.п.д. насоса равен:

n = n0*nмех

где n0, nмех — объемный и механический к.п.д.

Объемный к.п.д. подсчитывают по формуле:

n0 = Q/Qт

где Q — фактическая или действительная минутная объемная подача насоса;

Qт — теоретическая минутная объемная подача насоса.

Фактическую минутную объемную подачу насоса определяют опытным путем, а теоретическую подсчитывают по формуле:

Qт = 2п*m2*Zbn*10 в -6 степени л/мин,

где m — модуль зубчатого зацепления, мм;

z — число зубьев ведущей шестерни;

b — ширина зуба, мм;

n — номинальная частота вращения, об/мин.

Теоретическую объемную подачу насоса обычно определяют приближенно опытным путем.

В случае необходимости крутящий момент, который нужно приложить к валу насоса, определяют по формуле:

М = 716,2* N/n кгс*м = 7162* N/n H*m

где N — мощность, л. с.

Добавить комментарий