Сборка и регулировка механизма сцепления

Специальный инструмент и приспособления те же, что для снятия и разборки механизма сцепления и дополнительно:

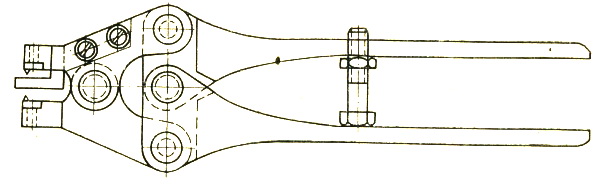

- специальные клещи (или зубило)

- приспособление для регулировки механизма сцепления

- направляющие оправки для регулировочных пальцев

- механический эксцентриковый пресс

- планшайба

- ножи для балансировки

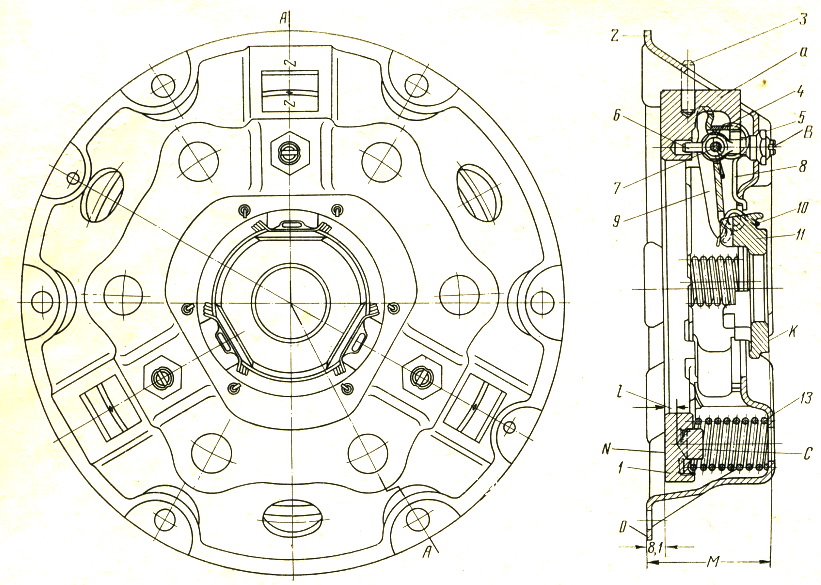

Рис. Нажимной диск сцепления с кожухом в сборе:

1 — нажимной диск; 2 — кожух сцепления; 3 — монтажный штифт; 4 — опорная пластина; 5 — регулировочная гайка; 6 — регулировочный палец; 7 — ось отжимного рычага; 8 — пружина отжимного рычага; 9 — отжимной рычаг; 10 — соединительное пружинное звено; 11 — пята отжимных рычагов; 12 — шайба изолирующая, нажимная пружина

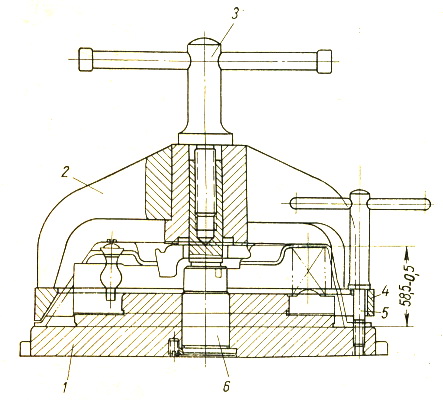

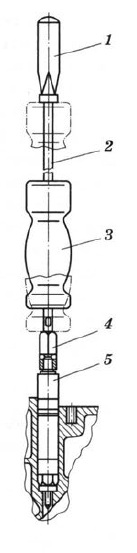

Рис. Приспособление для разборки и сборки механизма сцепления:

1 — основание: 2 — трехлаповый зажим; 3 — винт; 4 — прижимное кольцо; 5 — болт; 6 — стойка центральная

Последовательность операций:

- Тщательно проверить состояние рабочих и боковых плоскостей трех выступов нажимного диска, а также плоскостность его рабочей поверхности: щуп 0,08 мм не должен проходить в зазоры между диском и поверочной плитой.

- Наложить нажимной диск на основание 1 приспособления для сборки и разборки сцепления выступами вверх и смазать графитовой смазкой глухие отверстия под хвостовую часть регулировочных пальцев и плоскость на выступах под опорную пластину.

- Смазать ось отжимного рычага графитовой смазкой, вставить ее в отверстие регулировочного пальца, после чего резьбовой конец регулировочного пальца продеть в прямоугольное отверстие отжимного рычага и смазать графитовой смазкой радиусную выемку под опорную пластину на отжимном рычаге (так подготовить все три отжимных рычага).

- Вставить в боковые пазы выступов нажимного диска опорные (ножевые) пластины отжимных рычагов, отвести их вверх и назад и установить подсобранные с регулировочными пальцами и осями отжимные рычаги, вставив цилиндрические хвостовики регулировочных пальцев в глухие отверстия нажимного диска. После этого опустить каждую опорную пластину так, чтобы она своим нижним ребром прилегала к радиусной выемке в отжимном рычаге.

- Установить в соответствующие гнезда нажимного диска термоизоляционные шайбы и на них комплект проверенных по рабочей нагрузке нажимных пружин с маркировкой одного цвета. По нагрузке при рабочей длине 36,8 мм пружины не должны отличаться более чем на 1 кг.

- Надеть на резьбовые концы регулировочных пальцев конические направляющие оправки (временно, вместо регулировочных гаек).

- Вставить в отверстия кожуха сцепления концы трех пружин отжимных рычагов, после чего накрыть кожухом нажимной диск с пружинами, пропустив конические направляющие оправки в отверстия кожуха. При этом нужно проследить, чтобы окна кожуха совпали с выступами нажимного диска, а метки на одном из выступов диска и на кожухе сцепления совместились.

- Надеть нажимное кольцо 4 приспособления на кожух сцепления и прижать его трехлаповым зажимом 2 при помощи винта 3 до соприкосновения опорного фланца кожуха сцепления с плоскостью основания 1. Далее снять с резьбовых концов регулировочных пальцев конические направляющие оправки и навернуть на пальцы до упора в кожух сцепления фасонные гайки.

Рис. Монтаж пяты отжимных рычагов при сборке сцепления:

1 — крючок; 2 — соединительное звено; 3 — пята; 4 — отжимной рычаг - Отвернуть винт 3 приспособления, снять трехлаповый зажим 2, надеть на концы отжимных рычагов соединительные звенья.

- Смазать выступы пяты 3 отжимных рычагов тонким слоем графитовой смазки и вставить пяту в прорези отжимных рычагов 4. Далее соединить пяту с отжимными рычагами соединительными звеньями 2 с помощью специального крючка 1. Размеры крючка приведены на рисунке.

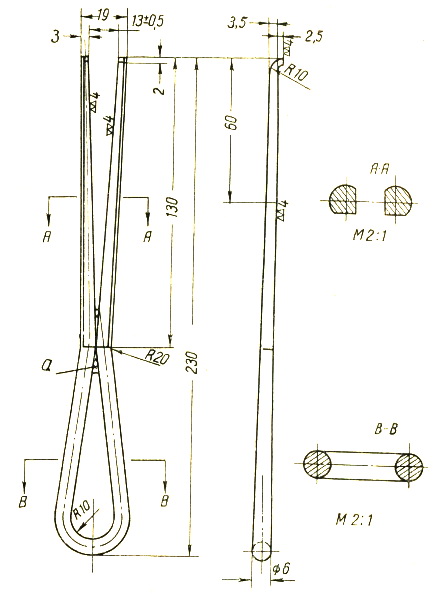

Рис. Крючок для установки соединительного звена пяты отжимных рычагов:

Материал — сталь. Калить до твердости HRC 40-45. а — сварочный шов - Установить на приспособление трехлаповый зажим 2 и, затягивая винт 3, прижать кольцом 4 опорный фланец кожуха сцепления к основанию 1 приспособления. При этом, в соответствии с размерами приспособления, плоскость К рабочей поверхности пяты отжимных рычагов будет отстоять от опорной плоскости О фланца кожуха сцепления на расстоянии М равном 58,0—58,5 мм и являющемся основным монтажным размером механизма сцепления, фиксируемым фасонными гайками 5 регулировочных пальцев. Приспособление для сборки и регулировки механизма сцепления обеспечивает также и строгую взаимную параллельность плоскостей О опорного фланца кожуха сцепления и N рабочей поверхности нажимного диска.

- Отвернув винт 3 приспособления, освободить трехлаповый зажим 2 и прижимное кольцо 4 и вынуть механизм сцепления.

- Установить механизм сцепления на эксцентриковый пресс и произвести не менее 150 нажатий на пяту отжимных рычагов для обеспечения необходимой осадки нажимных пружин и приработки трущихся поверхностей деталей. Ход пяты при этом должен быть не менее 8 мм, отсчитывая от начального размера 58,0—58,5 мм. и не должно наблюдаться ударов выступов нажимного диска о кромки окон кожуха.

- Установить механизм сцепления снова в приспособление для сборки и регулировки и окончательно довести размер М до 58,0—58,5 мм.

Для регулировки и проверки рабочей поверхности К пяты на параллельность базовым поверхностям О и N надежно фиксируют монтажный размер М при помощи болтов 5 приспособления. Затем снимают винт 3 и трехлаповый зажим 2, а па посадочное место вертикальной стойки 6 устанавливают специальное приспособление для проверки величины биения пяты отжимных рычагов. Это приспособление состоит из корпуса 2 со «следящим» штифтом 1, прижимаемым к поверхности пяты 5 пружиной.

При провертывании (от руки) корпуса 2 относительно стойки 6 и неподвижной пяты 5 вертикальные перемещения штифта 1 перелаются через призматический блок 3 ножке индикатора 4. Перемещения штифта пропорциоиальны величине биения пяты. Допустимое биение пяты, измеряемое на диаметре 54 мм, не должно превышать 0,1 общих показаний индикатора.

Рис. Приспособление для проверки биения пяты отжимных рычагов:

1 — следящий штифт; 2 — корпус; 3 — призматический блок; 4 — индикатор; 5 — пята отжимных рычагов; 6 —

стойка

При необходимости положение пяты отжимных рычагов регулируют фасонными гайками регулировочных пальцев.

После установки размера М и регулировки положения пяты отжимных рычагов нужно законтрить фасонные гайки, вдавив специальными клещами их цилиндрические буртики в шлицы регулировочных пальцев (на первом рисунке место контровки указано буквой «В»).

Рис. Регулировка биения пяты отжимных рычагов

Рис. Клещи для законтривания регулировочных гаек механизма сцепления

При отсутствии специальных клещей стопорение регулировочных гаек можно производить, вдавливая их буртик в шлицы регулировочного пальца ударом молотка по тупому зубилу.

После заводской сборки и регулировки механизм сцепления подвергают статической балансировке, устанавливая его на планшайбу балансировочного станка.

Вне заводских условий для балансировки сцепления последнее устанавливают на специальную планшайбу, выполненную заодно с цилиндрической оправкой. При установке сцепление базируют по двум отверстиям во фланце кожуха, в которые входят установочные штифты планшайбы. Оправку со сцеплением устанавливают на «ножи» или точные цилиндрические опоры располагаемые перпендикулярно оправке, выдерживая строгую взаимную параллельность самих опор. Негоризонтальность опор не должна быть более 0,03 мм на длине 1 м. Если оправка с механизмом сцепления при проверке не оказывается в состоянии безразличного равновесия, то сцепление необходимо балансировать.

Дисбаланс сцепления не должен превышать 35 гсм при большем дисбалансе нужно засверлить бобышки С нажимного диска через отверстие в кожухе сцепления пропустив сверло диаметром 14,5 мм внутрь нажимной пружины. При сверлении нужно следить, чтобы расстояние от вершины конуса сверления до рабочей плоскости нажимного диска (размер l) было не менее 4 мм.

После балансировки снять механизм сцепления с планшайбы и тщательно обдуть его сжатым воздухом, обеспечив полное удаление стружки, образовавшейся при сверлении нажимного диска. Для предотвращения относительного смещения нажимного диска и кожуха сцепления при возможной в будущем сборке и нарушения при этом балансировки, указанные детали клеймят. Цифровые клейма выбивают на одном из выступов нажимного диска и на плоском участке поверхности кожуха сцепления. Перед установкой на маховик механизм сцепления помещают в приспособление и, затянув винт 3, вставляют в три радиально расположенные, отверстия в выступах нажимного диска штифты 3.

Добавить комментарий