Бесштифтовые и штифтовые форсунки с запорной иглой

В настоящее время в дизелестроении в подавляющем большинстве применяют форсунки с запорной гидравлически управляемой иглой.

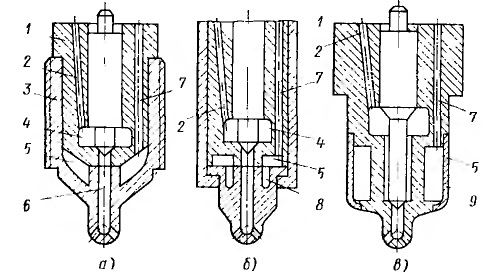

Рис. Форсунка с запорной гидравлически управляемой иглой:

1 — гайка, 2 — контргайка, 3 — пружина, 4 — тарелка, 5 — канал отвода топлива; 6 — штуцер отвода топлива; 7 — направляющие штанги; 8 — игла; 9 — карман распылителя, 10 — корпус распылитель, 11 — корпус форсунки

Работает форсунка следующим образом. Топливо подходит к карману 9 распылителя по каналам в корпусе 11 форсунки и в корпусе 10 распылителя, действует на дифференциальную площадку иглы 8, заставляя ее подниматься и открывать предсопловой канал. Игла на седло садится при помощи пружины 3, натяжение которой регулируют гайкой 1 и фиксируют контргайкой 2.

Пружина через тарелку 4 действует на штангу и далее на иглу. В большинстве случаев штангу свободно устанавливают в корпусе. В некоторых же конструкциях предусмотрены направляющие 7 штанги. Тогда они воспринимают боковые нагрузки, возникающие вследствие неточностей изготовления, сборки и перекоса пружины при ее сжатии, и передают игле только осевые нагрузки. Условия работы иглы при таком выполнении штанги значительно улучшаются, однако требования к обработке внутренней поверхности корпуса форсунки и направляющих штанги увеличиваются.

При работе форсунки через зазоры прецизионной пары всегда происходит просачивание топлива. С одной стороны, это приводит к утечкам топлива, к снижению давления в кармане форсунки, но с другой — обеспечивает смазку трущихся поверхностей и отвод тепла от иглы и корпуса форсунки, создает ванну для пружины форсунки. Результаты опытов показывают, что при работе пружин в топливной ванне динамические напряжения в витках уменьшаются на 20—25%. Излишнее накопившееся в корпусе форсунки топливо отводится через канал 5 к специальному штуцеру и топливопроводу, по которому топливо поступает в трубопровод низкого давления или расходный бак.

Опоры пружины выполняют жесткими и шаровыми. Жесткие опоры способствуют уменьшению напряжений в опорных витках пружины на 35—40%. В некоторых конструкциях форсунок перед распылителем убирают часть корпуса форсунки и устанавливают щелевой фильтр высокого давления. Гайку крепления распылителя и фильтр в этом случае удлиняют.

Форсунки с запорной гидравлически управляемой иглой конструктивно просты, надежны в работе, не требуются специальные устройства для открытия иглы в момент впрыска. Однако они не позволяют осуществлять желаемый закон подачи топлива и в результате сжимаемости топлива трудно осуществляют регулирование фаз впрыска.

Наличие гидравлически управляемой иглы позволяет, как во всех закрытых форсунках:

- устранять начальный участок подачи топлива в камеру сгорания при малых давлениях и осуществлять начало подачи более четко и при повышенных давлениях;

- устранять конечный участок подачи с малыми давлениями, осуществлять более четкое окончание подачи и предотвращать при закрытой игле подтекание топлива;

- сокращать действительную продолжительность подачи вследствие устранения начального и конечного участков подачи с малыми давлениями;

- увеличивать среднее давление впрыска топлива;

- предотвращать опасность резкого ухудшения распыливания топлива на малых скоростных и нагрузочных режимах работы дизеля;

- обеспечивать достаточную герметичность системы при высоких давлениях в ней;

- регулировать давление начала подачи в соответствии с особенностями протекания рабочего процесса дизеля;

- увеличивать максимальное давление подачи топлива;

- уменьшать закоксовывание сопловых отверстий и самого сопла и, таким образом, увеличивать срок его службы.

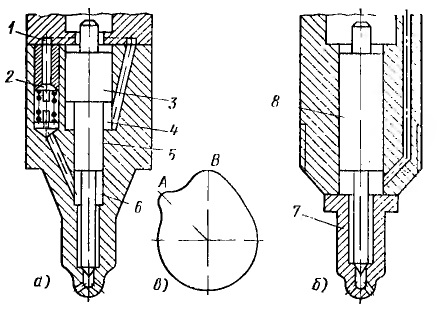

Рис. Распылители с иглой:

а — однодырчатый; б — с плоским седлом, в — с охлаждаемым корпусом; г — многодырчатый; д — с вихревой вставкой; е — ступенчатой подачи; 1 — игла; 2 — предсопловой объем, 3 — сопловое отверстие, 4 — корпус распылителя; 5 — гайка; 6 — сопловая пластина; 7 — направляющая иглы, 8 — кольцевой зазор, 9 — отверстий, 10 — пластина; 11 — пружина; 12 — продольный паз; 13 — вкладыш; 14 — канавка; 15 — штифт, 16 — кольцевой зазор

К недостаткам форсунок с запорной иглой следует отнести наличие подвижных деталей с увеличенной массой (что затрудняет обеспечение нормальной ее работы на форсированных по скоростному режиму дизелях) и прецизионной пары игла — корпус распылителя (работа которой часто нарушается в результате зависания и заедания иглы, быстрого износа, перегрева, монтажных деформаций и др.), а также высокую точность изготовления прецизионной пары.

Существует большое разнообразие конструкций форсунок с запорной гидравлически управляемой иглой. В дизелестроении используют форсунки, имеющие однодырчатое и многодырчатое сопло, плоское седло, сопло, выполненное как одно целое с корпусом, отдельно выполненное сопло, неохлаждаемый, охлаждаемый, короткокорпусный и длиннокорпусный распылители, без закручивания и с закручиванием топлива; однодифференциальную и двухдифференциальную иглы; ступенчатую и двухфазную подачи и другие.

Форсунки с однодырчатым соплом применяют главным образом в дизелях с разделенными камерами, в которых распыливание топлива происходит преимущественно в результате интенсивных вихревых потоков воздуха. Игла распылителя может заканчиваться запорным конусом или иметь плоскую запорную поверхность. На рисунке приведены наиболее характерные конструктивные схемы распылителей. В распылителе (рис. а) дифференциальная игла 1 перекрывает доступ топлива к сопловому отверстию 3 запорным конусом. Под иглой предусмотрен предсопловой объем 2, наличие которого предотвращает омывание посадочного конуса горячими газами в процессе сгорания.

Распылитель (рис. б) выполнен с плоским седлом. Плоское седло позволяет получить значительные проходные сечения при относительно малых подъемах иглы. Сопловая пластина 6 прижимается к корпусу 4 распылителя гайкой 5. Сопловое отверстие имеет наружный конический подрез, поэтому факел распыленного топлива получается значительно расширенным с малой дальнобойностью.

При неблагоприятных температурных условиях работы предусматривают охлаждение распылителя (рис. в). Направляющая 7 иглы соприкасается с корпусом 4 распылителя только в верхней части по специальному центрирующему пояску. На остальной длине между направляющей 7 и корпусом 4 имеется кольцевой зазор 8, по которому проходит топливо, осуществляющее интенсивное охлаждение нижней части распылителя. Сопловая пластина с отверстием 9 прижимается к корпусу 4 гайкой 5. Сопловое отверстие не имеет подрезов, поэтому струя топлива выходит более сосредоточенной, пробивная способность ее увеличивается, а угол конусности факела меньше по сравнению с углом конусности факела в распылителе предыдущего варианта. Форсунки с таким распылителем можно устанавливать на форсированных дизелях, имеющих большую температурную напряженность.

В однодырчатом распылителе, в котором осуществляется закручивание топлива (рис. б), перед сопловым каналом установлен вкладыш 13 с продольными пазами 12 и наклонными к оси иглы канавками 14 на наружной поверхности конуса. Вкладыш удерживается в своем гнезде при помощи пружины 11. В процессе подачи топливо открывает иглу и, проходя по канавкам 14 к сопловому отверстию, закручивается. Чтобы не создавалось большое дополнительное гидравлическое сопротивление, суммарное сечение продольных пазов и наклонных канавок должно быть значительно больше проходного сечения соплового отверстия.

Форсунки с многодырчатыми распылителями получили наибольшее распространение в дизелестроении. Их применяют во всех дизелях с неразделенными камерами сгорания. Обычно перед сопловыми отверстиями 3 (рис. г) предусматривают предсопловой объем 2. Число отверстий может быть от двух до двенадцати.

В дроселях с большими размерами цилиндров, в которых не происходят интенсивные вихревые движения воздуха в камере сгорания, выполняют большее число сопловых отверстий. При центральном расположении форсунки отверстия изготовляют симметрично по окружности, причем размеры их одинаковые. Если форсунки смещают, то отверстия выполняют различными по размеру и располагают несимметрично относительно оси распылителя. В этом случае распылитель обязательно фиксируют относительно корпуса форсунки, а форсунку устанавливают на дизеле только в одном определенном положении.

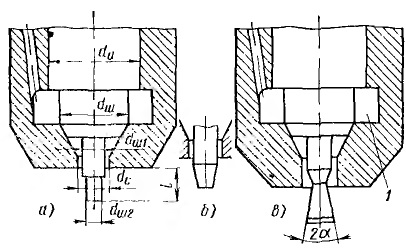

Рис. Охлаждаемые распылители:

а — с соплом, выполненным за одно целое с гайкой, б — с отдельным соплом, в — с длинной, иглой, 1 — корпус форсунки; 2 — канал подвода топлива, 3 — гайка; 4 — карман форсунки; 5, 8 — карманы, 6 — предсопловой канал; 7 — канал подвода охлаждающей жидкости; 9 — кожух

Особенностью распылителя с несимметричным расположением отверстий (рис. е) является и то, что он обеспечивает ступенчатую подачу топлива. В начале подъема иглы топливо поступает к сопловым отверстиям через кольцевой зазор 16 между цилиндрическим штифтом 15, входящим в предсопловой канал, и стенкой канала. По мере подъема иглы сопротивление зазора уменьшается, а количество поступающего к отверстиям топлива увеличивается. При выходе штифта из канала происходит подача основной порции топлива. Многодырчатым распылителям присущи и некоторые недостатки. Так как отверстий в сопле много, то размеры их обычно небольшие (от 0,15 до 0,80 мм). При малых размерах сопловых отверстий чаще происходит их засорение и загорание, нарушается первоначальная форма факела, сокращается срок службы распылителя.

Если сопло выполнено как одно целое с корпусом распылителя (см. рис. а, г—е), то распылитель к корпусу форсунки крепят за верхний буртик. Обычно поверхность контакта корпуса распылителя с корпусом форсунки плоская. В некоторых же случаях изготовляют сферические поверхности, что создает преимущества в отношении самоцентрирования обеих деталей при их креплении и устраняет возможность перекосов направляющей иглы. При креплении распылителя за буртик, расположенный в верхней части, корпус его разгружается от усилий крепления. Прецизионная пара поэтому не подвергается излишним деформациям и находится в лучших условиях работы. Наличие сопла, выполненного как одно целое с корпусом распылителя, обеспечивает получение малых объемов предсоплового канала, что устраняет подтекание сопла при пониженных давлениях газа в цилиндре дизеля.

Недостаток таких конструкций состоит в том, что при засорении и разрушении сопловых отверстий приходится выбрасывать весь распылитель. Кроме того, при применении высококачественных материалов для изготовления сопла его расходуют и для изготовления корпуса распылителя, что удорожает стоимость. В этом отношении выгодны распылители с сопловой пластиной (см. рис. б). Сопловые пластины легко заменить новыми.

Распылители с отдельными соплами приведены на рис. а, б. В распылителе (рис. а) сопло выполнено как одно целое с гайкой 3, при помощи которой его крепят к корпусу 1 форсунки. Топливо поступает в карман 4 форсунки по каналу 2. С целью снижения тепловой напряженности распылителя в месте установки запорного конуса иглы предусмотрено дополнительное охлаждение (пресной водой, маслом или топливом). Охлаждающая жидкость поступает по каналу 7 в корпусе форсунки в карман 5, откуда отводится по другому специальному каналу.

Сопло распылителя, приведенного на рис. б, выполнено отдельно от корпуса 1 форсунки и от крепящей гайки 3. Как в корпусе распылителя, так и в самом сопле предусмотрены карманы 5 и 6 для охлаждающей жидкости, подводимой по каналу 7. Топливо, как и в предыдущем случае, поступает в карман форсунки 4 по каналу 2.

Для изготовления отдельно выполненных сопл используют дорогостоящие материалы. Эти сопла заменяют новыми в процессе эксплуатации, когда происходит разрушение сопловых отверстий, их большой износ или сильное закоксование, не позволяющее производить качественную очистку без опасности повреждения самих отверстий. Кроме того, при такой конструкции распылителя упрощается изготовление прецизионной пары. Так как игла удалена от сопловых отверстий и имеются полости охлаждения теплового потока, то улучшаются тепловые условия работы прецизионной пары, что увеличивает срок ее службы.

Недостатком такой конструкции распылителя является нагружение его корпуса при сборке форсунки значительными усилиями, в результате чего прецизионный узел подвергается деформациям, нарушающим первоначально установленные зазоры. Последнее обстоятельство вызывает сильное изнашивание прецизионных поверхностей и приводит к другим неприятным последствия: зависанию иглы, ее заклиниванию и др.

При отдельно выполненном сопле увеличивается длина канала между уплотняющим конусом и сопловыми отверстиями, а следовательно, и его объем, поэтому возникает опасность подтекания и закоксовывания сопловых отверстий. Распылители с отдельными соплами применяют преимущественно в тяжелых дизелях. В легких двигателях автотракторного типа, как правило, сопло изготовляют как одно целое с корпусом распылителя.

Для улучшения тепловых условий работы прецизионной пары форсунки в последнее время стали шире применять длиннокорпусные распылители. В длиннокорпусном распылителе (рис. в) вокруг наконечника иглы образована кольцевая полость, через которую поступает топливо. Кроме того, охлаждающая жидкость через канал 7 подводится в карман 5, герметически закрытый кожухам 9. Поэтому осуществляется хороший отвод тепла от наиболее нагретых деталей форсунки. В длиннокорпусных распылителях форсунок быстроходных дизелей дополнительное охлаждение не применяют, поэтому уменьшена лобовая тепловоспринимающая поверхность, омываемая в камере сгорания горячими газами, и улучшены тепловые условия носка распылителя. Вследствие малых размеров нижней части распылителя высвобождается часть дефицитной поверхности головки двигателя, которая может быть использована для установки всасывающих н выпускных клапанов больших размеров. Прецизионная пара максимально удалена от наиболее нагретых зон, в связи с чем надежность ее работы возрастает. Результаты испытаний дизелей при замене обычного распылителя на распылитель длиннокорпусный с меньшей тепловоспринимающей лобовой поверхностью показали, что температура частей распылителя при прочих равных условиях уменьшается.

Рис. Длиннокорпусные распылители:

а — с двухдифференциальной иглой, б — с отдельным соплом, в — профиль кулачка топливного насоса, работающего на эту форсунку, 1 — канал подвода топлива; 2 — обратный клапан; 3 и 5 — прецизионные поверхности, 4 и 6 — полости; 7 — сопло; 8 — игла, 9 — канал

На некоторых судовых дизелях применяют длиннокорпусные распылители с двухдифференциальной иглой (рис. а). Две прецизионные поверхности 3 и 5 распылителя имеют различные диаметры, поэтому образуются две дифференциальные площадки и две рабочие полости 4 и 6 распылителя. Верхняя полость 4 непосредственно соединена с подводящим каналом 1, а нижняя полость 6 отсоединяется от него обратным клапаном 2. При набегании толкателя на участок профиля А кулачка топливо поступает в полости 4 и 6 и действует одновременно на две дифференциальные площадки, поднимая иглу, давление открытия которой отрегулировано на 6—11 МПа. При сбегании толкателя с профиля А кулачка давление в системе падает, игла садится на гнездо, перекрывая доступ топлива в камеру сгорания. Обратный клапан 2 при этом не позволяет сильно разгружать полость 6. Набегание толкателя на участок В профиля кулачка приводит к новому повышению давления в системе, повторному более легкому открытию иглы и подаче в камеру основной порции топлива. После отсечки игла прекращает подачу, садясь под действием пружины на свое гнездо. В результате разгрузки полости 4 после отсечки пружине приходится преодолевать меньшую силу сопротивления, поэтому посадка иглы происходит при давлении, превышающем в 2—3 раза давление начала подъема. Отсечка подачи получается четкой, уменьшается период аккумуляторного впрыска и общая продолжительность подачи, улучшается экономичность рабочего процесса дизеля. Большие давления посадки иглы обусловливают появление в нагнетательном топливопроводе повышенных остаточных давлений и служат причиной дополнительных впрысков. В связи с этим в таких топливных системах должны предусматривать дополнительные устройства для разгрузки нагнетательного топливопровода (установка обратных клапанов, увеличение отсасываемого объема и др.).

Прецизионную пару можно выполнять не только в корпусе распылителя, но и в корпусе самой форсунки, как показано на рис. б. Сопло 7 и направляющая иглы 8 изготовлены как две отдельные детали. Такая конструкция значительно упрощает производство прецизионной пары, так как при изготовлении не требуется соблюдение соосности цилиндрической направляющей и конуса седла сопла. При сборке сопло самоустанавливается относительно оси иглы. Длинный упругий наконечник иглы хорошо воспринимает деформации седла, возникающие при нагревании, без нарушении герметичности. Удаление прецизионного узла от камеры сгорания и уменьшение диаметра сопла, выходящего в камеру сгорания, позволяет устранить перегрев иглы и распылителя. Топливо поступает в камеру форсунки по каналу 9, как и в обычных форсунках.

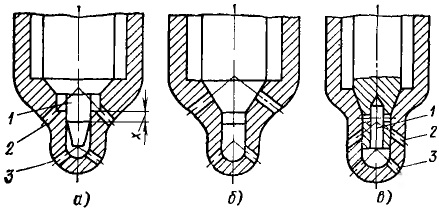

В штифтовых форсунках дифференциальная игла на конце под запорным конусом имеет специальный штифт Наибольшее распространение получили форсунки с цилиндрическим штифтом (рис. а, б) и штифтом, выполненным в виде двух усеченных конусов (рис. в).

Обычно верхняя цилиндрическая часть штифта диаметром dm входит в сопловое отверстие с малым зазором. Нижняя часть штифта по диаметру dm2 меньше или выполняется конусной. Конус может быть обратным (ом рис. б), с небольшим углом (4—5°) или двойным (см. рис. в), причем угол нижнего конуса изменяется от 4 до 45° Топливо поступает из кармана 1 в кольцевое сечение между штифтом и поверхностью отверстия. На выходе из соплового отверстия струе придается форма полого цилиндра или пологого конуса, поэтому увеличивается ее поверхность и улучшается распыливание Проходная площадь распылителя меняется по мере подъема иглы, поэтому меняется и сопротивление движению топлива на выходе, что ведет к сложному изменению перепада давлений, под которым подается топливо в камеру сгорания дизеля.

Наличие распылителя с обратным конусом штифта обеспечивает получение малых размеров внутренней полой части струи, и в результате струя по своей форме приближается к обычной струе, вытекающей из простого цилиндрического соплового отверстия. Такие струи обладают большей дальнобойностью, легко проникают в самые отдаленные участки камеры сгорания, но относительно плохо дробятся, поэтому не обеспечивают хорошее перемешивание распыленного топлива с окружающей средой. Такие распылители сравнительно просто изготовить.

Рис. Распылители штифтовых форсунок:

а — с цилиндрическим штифтом; б — с обратным конусом на штифте; в — с двойным конусом на штифте; 1 — карман

Аналогичная картина наблюдается и при использовании форсунок с цилиндрическим штифтом. Наличие штифтов с прямым конусом позволяет значительно увеличить угол конуса полой струи, в результате чего факел топлива проникает в большой объем камеры, лучше перемешивается с окружающей средой, обеспечивая качественное смесеобразование. Однако дальность полета таких струй уменьшается, поэтому они обладают меньшей способностью проникать в глубь камеры сгорания. Кроме того, штифты с прямым конусом сложны в изготовлении, необходима высокая точность обработки.

Таким образом,(изменяя форму и размеры штифта, можно оказывать существенное влияние на процессы распыливания топлива и смесеобразования в камере сгорания.

В распылителях с цилиндрическим штифтом и с штифтом с обратным конусом при максимальном подъеме иглы торец штифта входит внутрь соплового отверстия или частично, или так, что торец штифта выходит за уровень верхней окружности отверстия с тем, чтобы канал отверстия полностью освободить от штифта и обеспечить движение по нему топлива, как в обычных односопловых распылителях. В этом случае создается обычное струйное распиливание топлива.

Если устанавливают штифт с прямым конусом, то для сохранения воздействия штифта на вытекающую струю топлива при максимальном подъеме иглы его несколько выводят из цилиндрического отверстия.

В результате изменения выходной площади штифтового распылителя с подъемом иглы его могут использовать не только для распыливания топлива, но и для регулирования количества поступающего топлива в камеру сгорания по времени. Если увеличивать длину цилиндрического участка штифта, расположенного в сопловом отверстии при ее закрытом положении, то ввиду малого кольцевого сечения в первый период подъема в камеру сгорания будет поступать мало топлива. Поэтому за период задержки воспламенения в камере соберется небольшое его количество и сгорание начинается с плавным повышением давления Впрыск же основной массы топлива начнется после выхода цилиндрической части штифта из канала, когда в камере сгорания произойдет самовоспламенение ранее поступившею туда топлива. Однако такая ступенчатость подачи носит выраженный характер лишь при небольших частоте вращения вала и нагрузках. По мере увеличения скоростного и нагрузочного режимов работы дизеля скорость подъема иглы растет и влияние ступенчатости на его рабочий процесс проявляется незначительно.

Штифтовые форсунки устанавливают в основном в дизелях с разделенными камерами сгорания. Преимуществами штифтовых форсунок являются:

- относительно большие размеры соплового отверстия, труднее поддающееся закоксовыванию;

- возможность применения сравнительно небольших давлений подачи топлива (до 15 МПа), создающих лучшие условия для работы топливной системы;

- постоянная очистка соплового канала штифтом, исключающая возможность его закоксовывання (по этой причине штифтовые форсунки иногда называют самоочищающимися);

- меньшая чувствительность системы к изменению скоростных и нагрузочных режимов работы;

- меньшая чувствительность к изменению физических свойств топлива;

- большая по сравнению с обычными закрытыми форсунками стабильность параметров впрыска;

- возможность регулирования количества поступающего топлива на протяжении периода впрыска.

Штифтовые форсунки имеют следующие недостатки:

- не обеспечивают качественного смесеобразования в условиях отсутствия интенсивных вихревых движений организованного характера, поэтому их устанавливают в дизелях с неразделенными камерами сгорания;

- сложны в изготовлении (при обработке штифта возможны большие погрешности, что затрудняет обеспечение идентичных характеристик форсунок);

- труднее обеспечивают устойчивую работу форсунок на режимах частичных подач, когда игла находится не на упоре, так как проходное сечение изменяется но времени;

- тяжелые температурные условия работы нижней части штифта, выходящей непосредственно в камеру сгорания, увеличенные гидравлические потери при прохождении топлива через дросселирующие сечения, ввиду наличия движущегося штифта в сопловом отверстии.

Помимо штифтовых форсунок, ступенчатую подачу обеспечивают и другие форсунки. Конструкции распылителей форсунок ступенчатой подачи приведены на рисунке. В сопле распылителя (рис. а) выполнены два ряда отверстий — верхние отверстия 2 относительно малого диаметра и нижние отверстия 3, имеющие увеличенное выходное сечение. Игла на конце имеет штифт 1, входящий в предсопловой канал с очень малый зазором на величину х, превышающую полный подъем иглы при работе дизеля на холостом ходу. В начале подъема иглы топливо поступает в камеру сгорания через малые отверстия, а после начала сгорания, когда штифт выходит из предсоплового канала, вступают в работу и нижние отверстия, поэтому топливо впрыскивается через верхние и нижние отверстия. При малых подачах топливо поступает только через верхние отверстия. Ввиду малого диаметра эти отверстия создают большое сопротивление, поэтому перепад давлений, под которым топливо поступает в камеру, увеличивается и качество распыливания топлива улучшается.

Рис. Распылители форсунок ступенчатой подачи топлива:

1 — штифт, 2 — верхние отверстия, 3 — нижние отверстия

Аналогично работает и распылитель, представленный на рис. в. В начале подъема иглы и при малых подачах топливо поступает в камеру сгорания через нижние отверстия 3 малых размеров. По мере движения иглы штифт 1 поднимается и открывает основные верхние отверстия 2, через которые в камеру сгорания поступает топливо основной части цикловой подачи.

Распылитель (рис. б) отличается от предыдущих тем, что верхние малые сопловые отверстия выполнены непосредственно в седле. Нижние отверстия вступают в работу лишь при полном выходе цилиндрического штифта из предсоплового канала. Выполнение сопловых отверстий на седле связано с определенными трудностями, поэтому распылитель, приведенный на рис. а, более предпочтителен.

Следует отметить, что по мере увеличения скоростного и нагрузочного режимов работы дизеля скорость подъема иглы возрастает, продолжительность выхода штифта из предсоплового канала уменьшается н влияние ступенчатости подачи на протекание рабочего процесса дизеля почти не улавливается. Заметное влияние ее обнаруживается лишь на малых скоростных и нагрузочных режимах.

Добавить комментарий