Изготовление композиционных материалов методом нагнетания

Метод нагнетания связующего в форму отличается от предыдущих прежде всего лучшими условиями труда, так как пропитка армирующего материала связующим осуществляется в герметизированной форме.

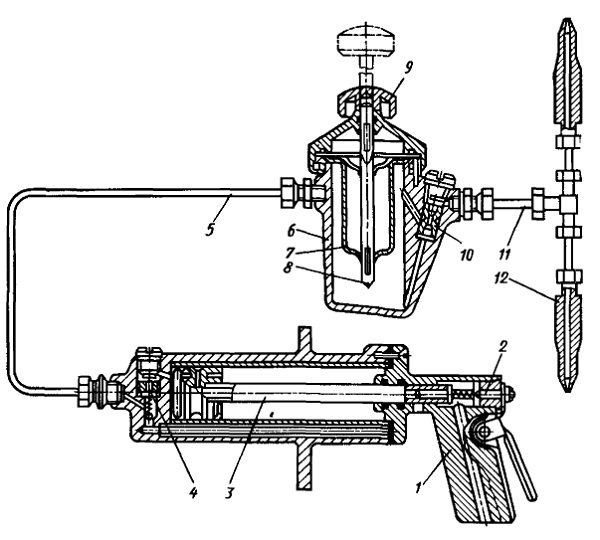

Заготовка в виде сухого пакета из слоистого армирующего материала или полученная с помощью предформовочной машины помещается между спаренными половинами формы, которая затем закрывается и герметизируется (половины стягиваются болтами, струбцинами или специальными пневмозажимами). Вакуумным насосом из верхней части формы откачивается воздух, а в нижнюю подается связующее (самотеком или под давлением), которое заполняет литниковый канал (обычно по периметру изделия) и пропитывает (точнее, заполняет все зазоры между волокнами) заготовку. По окончании пропитки трубопроводы отсоединяются от формы, и она остается в закрытом состоянии до отверждения связующего. Процесс отверждения можно ускорить, поместив в термокамеру или включив систему ее обогрева, если она таковой оборудована.

Форма для получения изделий этим методом должна быть герметично закрываемой и достаточно жесткой, чтобы в процессе нагнетания связующего зазор между ее элементами оставался постоянным. В форме должен быть предусмотрен литниковый канал-питатель и штуцеры для подачи связующего и откачки воздуха.

Формы из СП применяют в мелкосерийном производстве. Они просты в изготовлении, легки и имеют невысокую стоимость. При больших объемах производства применяют формы из легкоплавких цветных сплавов (цинково-алюминиевые, свинцово-цинковые и др.). Наиболее перспективными являются многогнездные формы с обогревом (обычно односторонним).

Основные достоинства метода:

- простота оснастки и оборудования;

- хорошие условия труда (токсичные продукты находятся в замкнутых объемах);

- качество материала не зависит от навыков формовщика (как это имеет место при контактном формовании);

- получение деталей, гладких с двух сторон, которые легко окрашиваются в массе, а также монолитных трехслойных панелей;

- большая производительность, чем у методов контактного формования и пульверизации.

К недостаткам метода относятся:

- сравнительно малая скорость пропитки армирующего материала

- необходимость тщательной укладки заготовки в форму

Увеличение скорости пропитки за счет повышения давления на связующее приводит к необходимости повышения жесткости форм, что сказывается на их массе и стоимости.

Некоторые физико-механические свойства СП, полученных этим методом, представлены в таблице:

| Армирующий материал | Количество слоев в заготовке | Содержание стекла, % | Плотность, кг/м3 | Предел прочности (по основе для ткани), МПа | |

| при растяжении | при статическом изгибе | ||||

| Ткань | 3 | 37,9 | 1420 | 143 | 188 |

| ТСЖ-08 | 4 | 48,8 | 1530 | 186 | 208 |

| 5 | 52,0 | 1610 | 199 | 214 | |

| Ткань | 6 | 35,0 | 1400 | 125 | 145 |

| АСТТ(б)-С | 9 | 50,0 | 1600 | 179 | 148 |

| 10 | 59,0 | 1680 | 392 | 251 | |

| Стекло- | |||||

| холст | 2 | 17,0 | 1300 | 76 | 143 |

| Рубленый | 1 | 64,9 | 1750 | 137 | 165 |

| стекложгут | |||||

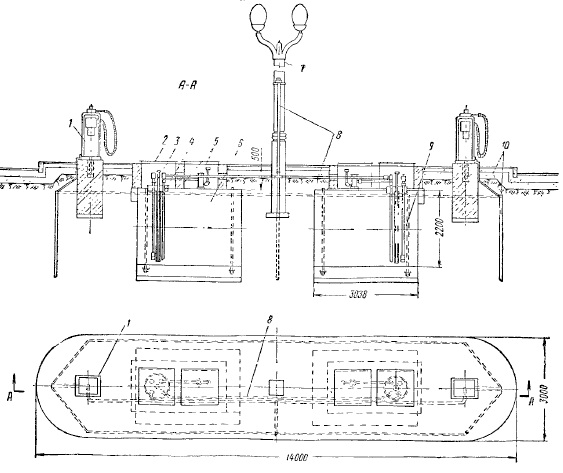

С использованием этого метода нагнетания изготовляют крупногабаритные панели кузовов автомобилей, корпуса шлюпок, мелких судов.

Добавить комментарий