Изготовление деталей из композиционных материалов. Методы

Метод намотки

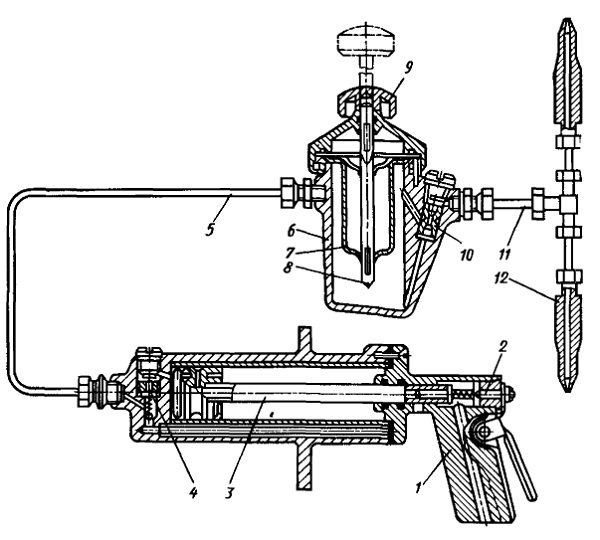

Для изготовления изделий, имеющих форму тел вращения, обычно используют метод намотки. Для его осуществления необходимо специальное оборудование, обеспечивающее вращение оснастки (разрушаемой или многократно используемой), пропитку армирующего материала связующим, возвратно-поступательное перемещение суппорта с армирующим материалом вдоль оснастки. Блок управления путем изменения скорости вращения оснастки и перемещения суппорта обеспечивает получение необходимой структуры материала в изделии. Наматывать можно и предварительно пропитанный армирующий материал, и частично отвержденный.

По окончании намотки оснастка с изделием помещается в термокамеру, где происходит окончательное отверждение связующего. Однако процесс этот достаточно длительный и применяется для изготовления весьма ответственных изделий.

Метод формования листового материала-полуфабриката

Метод формования листового материала-полуфабриката также находит применение для изготовления крупногабаритных автомобильных изделий. Термопласты без армирующего материала перерабатываются на вакуум-формовочных машинах, а с армирующим материалом — на прессах, снабженных штампами. И в том, и другом случаях листы предварительно нагреваются до температуры, близкой к температуре плавления полимера, и затем формуются. После остывания готовое изделие извлекается из формы.

Основным преимуществом пневмовакуумного формования является простота конструктивного оформления процесса и возможность визуального наблюдения за ним, существенным недостатком — местное утонение изделий при вытяжке листа. Практически это приводит к неоправданному увеличению массы изделия и повышенному расходу материала за счет применения более толстых листов. При вакуумном формовании нельзя получать толстостенные изделия и изделия сложной конфигурации.

Метод реакционного формования (RIM)

Метод реакционного формования (RIM) заключается в подаче жидких компонентов, например пенополиуретана, в герметически закрываемую форму, установленную в специальном носителе форм, который обеспечивает поворот их на 45° для удаления воздуха, получения качественного изделия и раскрытия формы (например, поворот верхней части на угол, обеспечивающий свободное удаление изделия из нижней части, и очистку формы). В процессе реакции между компонентами давление в форме возрастает (чем оно выше, тем плотнее получается материал).

Получение объемных полых изделий осуществляется главным образом либо методом раздува, либо методом ротационного (центробежного) формования термопластов. Такие изделия нельзя получить никакими другими методами.

Преимуществами метода раздувного формования являются сравнительная простота технологии, высокая производительность оборудования, невысокая стоимость оснастки. Существует несколько вариантов этого метода:

- склеивание или сваривание двух половин заготовок, полученных литьем под давлением или вакуум-формованием, с последующим нагревом и раздувом;

- получение литьем под давлением трубчатой заготовки с последующим ее раздувом;

- раздув трубы, получаемой экструдированием.

Первый вариант не получил распространения из-за низкой производительности процесса. С помощью второго варианта можно получать изделия с равномерной толщиной стенок, без отходов, но небольшого размера. Для получения крупных емкостей пригоден третий вариант. Однако недостатком его являются разнотолшинность стенок получаемого изделия и образование значительного количества отходов (до 50 % от массы изделия).

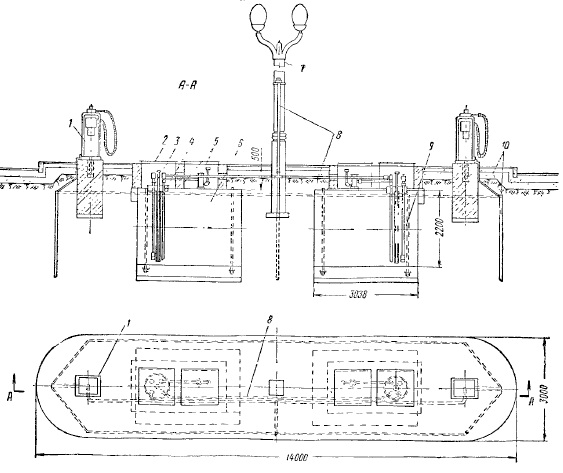

Метод ротационного формования

Метод ротационного формования находит все большее применение для получения крупных полых изделий из термопластов (полиэтилена). Сущность метода состоит в том, что материал в виде порошка вводится в форму, состоящую из двух половин, которая затем приводится во вращение в двух взаимно перпендикулярных направлениях. Это приводит к равномерному распределению порошка по рабочей поверхности формы. Форма вводится в камеру нагрева, в которой происходит расплавление порошка и образование после остывания равномерной корки.

Преимущества метода:

- переработка без отходов;

- незначительные затраты на оснастку;

- сравнительная простота оборудования;

- простота процесса изготовления изделий.

Технологический процесс состоит из следующих операций:

- загрузка формы порошкообразным материалом;

- мещение формы в камеру нагрева (температура воздуха 290…350 °С) и вращение ее;

- помещение формы в камеру охлаждения и вращение ее;

- извлечение изделия и загрузка новой порцией материала.

Таким образом, установка, снабженная тремя формами, имеет три технологические позиции.

Литье без давления (химическое формование)

Литье без давления (химическое формование) — это формование изделий из мономеров, полимеризующихся непосредственно в форме в присутствии катализаторов без приложения внешнего давления. Данный метод, объединив в единый технологический цикл синтез полимера и его переработку в изделия, позволяет получать изделия по уникальной схеме: мономер — готовое изделие. При литье термопластов без давления мономер или смесь мономеров с необходимыми добавками заливается в форму, в которой процессы структурного образования и формирования изделия протекают одновременно. В результате образуются термопластичные материалы с упорядоченной структурой и высоким содержанием кристаллической фазы, что обусловливает их повышенные физико-механические свойства.

Объем производства изделий методом литья без давления постоянно увеличивается, так как этот технологический процесс требует меньших трудозатрат и обеспечивает сокращение производственного цикла. Известно, что классические методы переработки пластмасс (прессование, литье под давлением и др.) требуют громоздкого и дорогого оборудования и оснастки, а главное, позволяют получать изделия ограниченных размеров и массы. Крупносерийное производство крупногабаритных изделий из пластмасс в настоящее время ограничено мощностью литьевых машин, размерами рабочих столов прессов, возможностью изготовления пресс-форм и рядом технологических трудностей.

С внедрением метода литья без давления появляется возможность непосредственно в форме при атмосферном давлении получать готовые изделия (или заготовки для них) практически любых размеров и массы с высокими физико-механическими свойствами. Процесс литья без давления состоит из следующих стадий:

- подготовка исходных материалов (сушка, очистка и т. д.) и форм (сборка, покрытие разделительным составом, контроль);

- приготовление полимеризованной смеси, так называемого форполимера (введение в мономер необходимых ингредиентов, перемешивание, «созревание» смеси и т. п.);

- формование (заливка смеси в форму, полимеризация и кристаллизация, охлаждение).

В зависимости от назначения изделия в состав полимеризационной смеси помимо мономера и катализатора могут входить различные добавки (ускорители, пластификаторы, стабилизаторы, красители и т. д.). Весьма перспективно использовать несколько мономеров, что дает возможность изменять свойства получаемого материала в изделиях в желаемом направлении. Полимеризацион- ные смеси могут быть использованы в качестве матрицы в КМ (например, стеклопластиках).

Литье термопластов без давления осуществляют двумя основными способами:

- горячей

- холодной полимеризацией

При горячей полимеризации смесь заливают в предварительно нагретые формы, а процесс проводят при температурах, близких к температуре плавления полимера. При холодной полимеризации весь процесс протекает при комнатной температуре.

Литье без давления различают и по механизму реакции полимеризации:

- радикальному

- ионному

- координационно-ионному

Все зависит от типа применяемого мономера, природы активного центра и механизма роста цепи. Практическими трудностями этого метода являются чувствительность полимеризационных смесей к ничтожным примесям различных веществ, разрушающих активные центры полимеризации.

К числу наиболее перспективных материалов, перерабатываемых данным методом, относятся полиамиды, поликрилаты, эфиры целлюлозы, полимеры аллиловых соединений и др.

При замешивании композиций для холодной полимеризации вводят растворенную в порции мономера навеску активатора, что обеспечивает отверждение изделий без подвода внешнего тепла. После этого непосредственно в форме протекают процессы набухания и растворения полимерных частиц, полимеризация мономера и формование изделия.

При выборе материала форм большое значение имеют условия протекания процесса полимеризации (холодная или горячая полимеризация). Для осуществления горячей полимеризации (140 °С) применяют формы из алюминиевых сплавов, для холодной (80 °С) — формы из пластмасс, гипса, цемента, листового стекла, фанеры, картона. При изготовлении небольших изделий серийного и массового производств используют формы из стали или медных сплавов с обязательным хромированием и полировкой рабочих поверхностей. Особенностью форм из пластмасс является тот факт, что они могут быть жесткими или эластичными (с жестким ограждением).

Формы для получения сложных по конфигурации изделий делают разборными (при серийном производстве) или цельными — разового использования (при единичном производстве).

Добавить комментарий