Конструкция катализаторов

Катализаторы ОГ за последние годы превратились в технически сложные, активные системы очистки отработавших газов. В сочетании с другими системами они обеспечивают максимальное преобразование ядовитых компонентов ОГ в безвредные. Принципиальная конструкция катализаторов с момента их появления почти не изменилась, чего не скажешь о технологиях изготовления.

В последние годы особенно сильно были улучшены термические и аэродинамические показатели, что привело к повышению степени нейтрализации и долгосрочной стабильности. Основные детали катализатора:

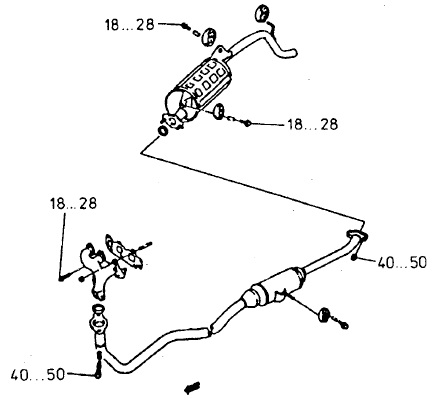

- корпус и выпускная система из нержавеющей стали (дорогие материалы);

- специальные подкладки (защита и фиксация для керамического блока);

- несущий материал или блок (металл или керамика);

- промежуточный, фиксирующий слой для благородных металлов;

- каталитически активный слой (платина, родий, палладий).

Корпус из нержавеющей стали

Корпус из нержавеющей стали необходим для обеспечения хорошей защиты от коррозии при образовании воды в процессе нейтрализации вредных компонентов. Лишь таким образом можно обеспечить достаточный срок службы систем выпуска ОГ — не менее 3-5 лет. В качестве материала используется хромистая или нихромовая сталь, стойкая к коррозии, кислотам и нагреву.

Специальные подкладки

Служат для фиксации керамического блока и компенсируют тепловое расширение керамического блока и корпуса из нержавеющей стали. Кроме того, они гасят колебания, принимают на себя механические нагрузки, а также осевые и радиальные ускорения. Подкладки состоят из специальной проволочной сетки или керамического волокна со вставкой из слюдяных пластинок. За счет переплетения слюдяных пластинок подкладки под воздействием температуры расширяются и адаптируются к зазору между блоком и корпусом из нержавеющей стали таким образом, чтобы между ними не было люфта.

Керамический блок

Экструдированный керамический блок с сотовой структурой, состоящий из магниево-алюминиевого силиката (кордиерита) или карбида кремния, служит носителем катализатора и пронизан тысячами маленьких, параллельно расположенных каналов (65-95 каналов на см2). В одном блоке может быть до 8000 каналов. Это позволяет достичь увеличения общей имеющейся площади контактной поверхности. Толщина стенок у старых систем составляет 0,15 мм. Новая тонкостенная керамика позволяет достичь толщины стенок 0,1-0,05 мм. На поверхность блока наносится промежуточный слой активаторов, так называемый washcoat. Этот промежуточный слой увеличивает имеющуюся поверхность примерно в 7000 раз. Он состоит из оксидов алюминия, оксидов магния и силикатов. В зависимости от общего размера катализатора для отработавших газов получается контактная поверхность 15 000-18000 м2 на литр объема катализатора. Это соответствует размеру одного-двух футбольных полей. Общая площадь поверхности может достигать 70000 м2.

На такую огромную поверхность путем конденсации наносят сам каталитический материал — платину (Pt) или палладий (Pd) и родий (Rh). Соотношение платины и родия составляет 5: 1. С начала 90-х годов прогресс в технологии нанесения покрытий позволил использовать также соотношения Pd: Rh (от 5: 1 до 9:1), а также триметаллические катализаторы (Pt: Pd: Rh от 1: 14: 1 до 1: 28: 1). В зависимости от размера катализатора используется 3-7 г платины, 1,5-5 г палладия и 0,8-1,5 г родия. Поскольку здесь речь идет об очень редких и дорогих благородных металлах, доступных лишь в ограниченных количествах, для катализаторов обязательно требуется замкнутый цикл «производство-утилизация-переработка».

Металлический блок

Металлический блок наматывается из металлической фольги толщиной 0,05 мм с сотовой структурой и спрессовывается в трубу-оболочку. Новые разработки допускают даже толщину фольги 0,03 мм. Добавка иттрия и гафния улучшают каталитические, электрические свойства фольги и ее стойкость к старению. Листы спаиваются между собой и с корпусом. Это существенное отличие от керамического блока. Промежуточный и каталитически активный слои наносятся точно так же, как и у керамического блока. Металлический блок по сравнению с керамическим имеет ряд преимуществ, так что его использование становится все более популярным.

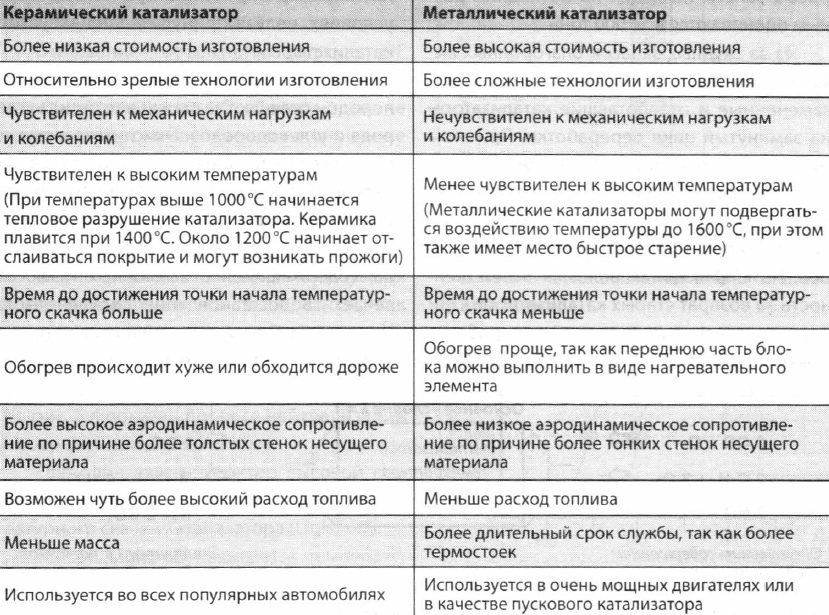

Сравнение керамических и металлических катализаторов

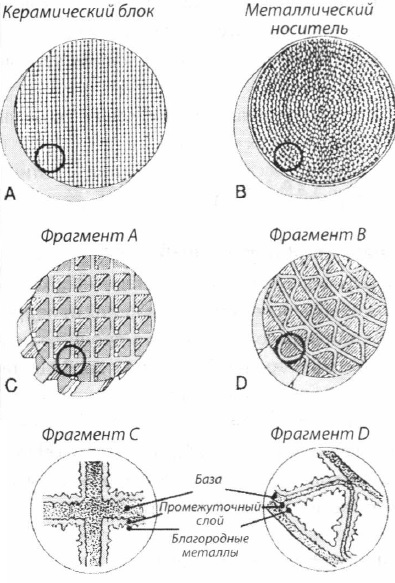

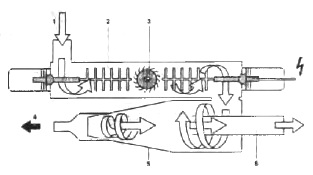

Принцип нейтрализации вредных веществ у обоих типов катализаторов одинаков. Однако различия в конструкции и несущих материалах (блоке) дает преимущество катализаторам с металлическим блоком. Смотанная металлическая фольга толщиной 0,05-0,03 мм лучше выдерживает температурные и вибрационные нагрузки в выпускном тракте. Требования к эксплуатации автомобиля у обоих вариантов катализаторов одинаковы. На рисунке показана сравнительная схема обоих вариантов, а в таблице резюмированы их преимущества и недостатки.

Рис. Структура металлического и керамического носителей [источник: Seat]

Таблица. Сравнение двух вариантов катализаторов

Ресурсы благородных металлов для катализаторов

благородные металлы платина, родий и палладий представляют в катализаторе наибольшую ценность. Ежегодная мировая добыча благородных металлов составляет около 300 тонн. Из них на платину приходится 180 тонн, а на родий всего 15 тонн. В настоящее время по дорогам Германии разъезжает «добра» на 500 млн евро в виде платины, родия и палладия. Более трети ежегодно добываемой платины и более половины всего палладия идет в катализаторы. Платина в Германию поступает из России, Канады и Южной Африки. Благородные металлы относятся к редчайшим элементам земной коры. Их содержание в земной коре составляет 0,06-0,4 мкг на килограмм породы. В промышленных месторождениях содержится 3-5 мг на килограмм породы. Металлы добываются из руды или электролизного никелевого и медного шламов с помощью дорогих химических технологий. Чтобы получить один грамм платины, нужно добыть с глубины 2000 м и переработать около 400 кг породы. При неизменном ежегодном потреблении платины хватит на 125 лет, а родия — примерно на 250. Всемирно известные и годные для разработки месторождения родия оцениваются всего в 3700 тонн, а платины — в 30000 тонн. Мировые запасы палладия по последним данным оцениваются в 56000 тонн.

Из-за скудных запасов благородных металлов совершенно необходимо направлять замененные и отработавшие катализаторы на замкнутый цикл переработки. При этом можно повторно использовать 99% платины, более 80% родия и 100% палладия. Утилизированные благородные металлы снова используются в производстве катализаторов. На СТО ложится большая ответственность за возврат старых катализаторов. При последовательно проводимой переработке можно ежегодно экономить благородные металлы на сумму в несколько миллионов евро. Для переработки используется две технологии:

- жидкостная химическая, при которой металлы выделяются из блока с помощью кислот;

- пирометаллургическая (более эффективная, но более дорогая), когда металлы выплавляются при температуре около 1800°С.

Химические процессы в катализаторе

Химические катализаторы — это материалы, которые своим присутствием ускоряют химические реакции. При этом катализатор не вступает в химические реакции. В конце реакции он имеет то же состояние, что и в ее начале. Однако он не может изменить химическое равновесие, т.е. реакции, не способные протекать при естественных условиях, нельзя принудительно запустить катализатором.

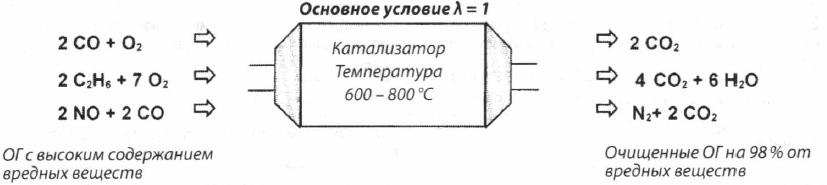

Платина или палладий в сочетании с кислородом отвечают за окисление оксида углерода и углеводородов. Окислителем служит остаточный кислород выхлопных газов или кислород воздуха, закачанный насосом добавочного воздуха.

Родий в сочетании с оксидом углерода, содержащимся в выхлопных газах, отвечает за восстановление оксидов азота. На рисунке показан простой пример превращения вредных веществ в безвредные.

Рис. Пример химического преобразования в катализаторе

Конверсионные характеристики нового катализатора ОГ

Степень нейтрализации вредных веществ в катализаторе обозначается индексом «к». Степень нейтрализации определяется следующим образом:

к = (концентрация_нач. — концентрация_кон.) / концентрация_нач. * 100%

Основным условием оптимальной степени нейтрализации — до 98% является точное соблюдение коэффициента избытка воздуха Л = 1 ± 0,005. Этот очень узкий диапазон называют лямбда-диапазоном. Соблюдение таких очень жестких допустимых пределов возможно только с помощью электронных средств. Эти жесткие допуски не сравнимы с допустимыми пределами при проверке токсичности ОГ для проверки контура регулировки ± 0,02/0,03.

Отношение объемного расхода ОГ к объему катализатора также влияет на степень нейтрализации. Особенно в плане продления срока службы это соотношение должно быть по возможности большим, так как лучше компенсируется возникающая «интоксикация» физического (отложения) или химического свойства (инертность материала). Размеры используемых в автомобилях систем выбираются, как правило, с запасом, чтобы обеспечить требуемый законодательством срок службы при неблагоприятных условиях работы. На рисунке показан процесс нейтрализации в современном катализаторе.

Рис. Конверсионные характеристики нового катализатора

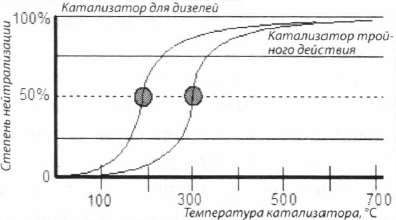

Еще один важный фактор высокой степени нейтрализации — точка начала температурного скачка катализатора (Light-off). Точкой Light-off называется температура, при которой в катализаторе преобразуется 50% вредных веществ.

У катализаторов тройного действия точка Light-off находится на уровне 250 °С, в то время как у окислительных катализаторов для дизельных двигателей из-за высокой концентрации кислорода в ОГ она достигается уже при 160 °С.

Рис. Точка начального температурного скачка катализатора

Добавить комментарий