Притирка клапанов

После обработки клапанных гнезд головки цилиндров тарелок клапанов добиваются герметичности соединения клапана с гнездом. Предварительно подбирают клапаны к гнездам с таким расчетом, чтобы фаска гнезда была расположена посредине рабочей фаски клапана, а утопание тарелки клапана в гнезде не превышало допустимого значения. Кроме того, клапаны подбирают к головке цилиндров по зазору в сопряжении стержень клапана — отверстие направляющей втулки. Правильно подобранный клапан, слегка смазанный моторным маслом, должен без зависания медленно опускаться под действием собственной массы. Подобранные по гнездам клапаны метят на торцах тарелок.

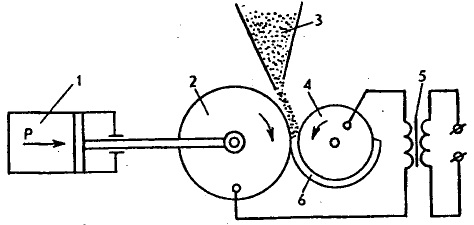

Притирают все клапаны к гнездам одновременно на специальных станках ОПР-1841А или ОР-6687М. Если восстанавливают герметичность прилегания одного-двух клапанов, то их притирают при помощи специального пневматического приспособления 2213, дрели с ручным приводом или коловоротом. На фаски клапанов или на фаски гнезд наносят пасту одного из следующих составов: карбид бора М40 — 10% и микрокорунд М20 — 90%; электрокорунд зеленый М14 — 87% и парафин — 13%. Для получения пасты в состав добавляют моторное масло. Качество и производительность процесса притирки повышаются, если в приготовленную пасту ввести поверхностно-активное вещество — олеиновую или стеариновую кислоту. Для гнезд головок из чугуна применяют пасту, состоящую из 40% порошка серого электрокорунда зернистостью М14 или М20, 55—58% моторного масла и 2— 5% олеиновой или стеариновой кислоты. Применяют также алмазные пасты АП20 и АП10, которые повышают производительность и качество притирки.

После нанесения пасты на притираемую поверхность стержни клапанов смазывают моторным маслом, надевают на них технологические пружины и устанавливают в направляющие втулки.

Клапаны притираются возвратно-вращательным движением шпинделей станка на 1/3 оборота в одну сторону и на 1/2 оборота в обратную. При перемене направления вращения шпиндели приподнимаются, а вместе с ними под действием установленных технологических пружин приподнимаются и клапаны. В процессе притирки клапаны совершают полный оборот, что улучшает качество притирки.

Притертые фаски клапанов и гнезд должны иметь по всей окружности матовую полоску шириной не менее 1,5 мм. Полоска должна располагаться примерно посредине фаски, но не ближе 1 мм к верхнему краю. После притирки головку и клапаны промырвют до полного удаления пасты и продувают сжатым воздухом.

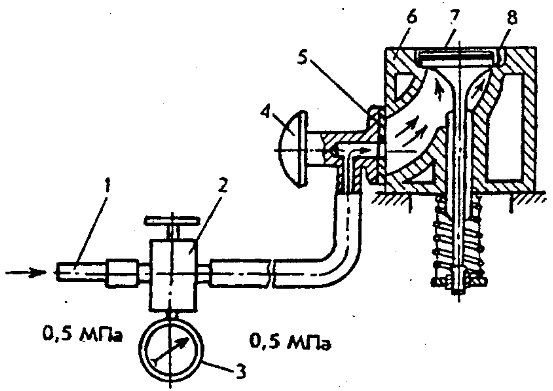

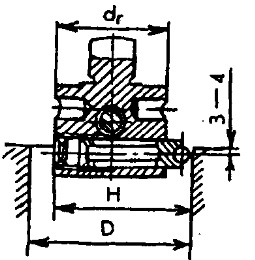

Герметичность прилегания каждого клапана к гнезду головки можно проверить пневматическим приспособлением. Для проверки устанавливают в направляющие втулки клапаны с пружинами. На тарелку клапана наливают дизельное топливо и подают сжатый воздух (давление 0,3-0,5 МПа). Появление пузырьков воздуха из-под тарелки или падение давления в течение 30 с указывает на плохое качество притирки. При отсутствии приспособления герметичность притертых клапанов проверяют заливкой керосина во впускные и выпускные каналы. Если в течение 2 мин керосин не протекает между гнездом и клапаном, то качество притирки нормальное. Притирку клапанов повторяют, если наблюдается просачивание керосина.

Рис. Проверка герметичности прилегания клапана к гнезду пневматическим приспособлением: 1 — шланг; 2 — регулятор давления; 3 — манометр; 4 — прижим; 5 — резиновая прокладка; 6 — головка цилиндров; 7 — клапан; 8 — воздушный пузырек.

Добавить комментарий