Типы электроприводов колес

Выбор силового привода ведущих колес является серьезной технической проблемой, которую приходится решать при создании ТС. Во многих случаях предпочтение отдается электрическому приводу, применение которого относительно просто решает проблемы рационального разделения и передачи мощности от силовой установки к ведущим колесам при любой колесной формуле. Использование электромотор-колес (ЭМК) открывает реальные технические перспективы создания ТС новых конструкций, для которых трансмиссия в виде индивидуального электропривода ведущих колес является возможной или целесообразной.

Основными критериями, определяющими целесообразность применения электропривода с мотор-колесами на транспортных машинах по сравнению с механическим и гидромеханическим приводами, являются:

- массы агрегатов и узлов;

- эксплуатационные свойства (надежность в работе, трудоемкость, периодичность и простота обслуживания и т.п.);

- КПД системы привода;

- срок службы агрегатов;

- стоимость агрегатов и узлов привода и эксплуатационные расходы за установленный техническим заданием срок службы.

Основные параметры ЭМК определяют техническими и эксплуатационными характеристиками проектируемой транспортной машины. Вместе с тем возможно создание транспортных машин на базе существующих ЭМК с использованием соответствующей двигатель-генераторной установки, обеспечивающей питание электроэнергией определенного числа электродвигателей мотор-колес данной конструкции. Здесь появляется возможность унификации для ряда ТС различного класса и назначения такого сложного и дорогостоящего узла, как мотор-колесо.

Применение электропривода с мотор-колесами ТС обеспечивает следующие преимущества:

- свободный выбор колесной формулы;

- возможность создания ТС практически с любым числом ведущих осей, что недопустимо при других видах привода;

- существенное увеличение полной массы ТС без возрастания допустимой нагрузки на ось;

- свобода компоновки шасси, позволяющая получить большую степень соответствия конструкции шасси характеристикам перевозимого груза;

- повышение надежности привода в результате существенного упрощения для машин с колесной формулой 8 х 8 и более механической части электропривода по сравнению с механическими и гидромеханическими приводами, уменьшение числа подверженных изнашиванию деталей привода;

- уменьшение массы агрегатов электропривода по сравнению с массой агрегатов гидромеханического привода при относительно большой мощности теплового двигателя (500…700 кВт и более);

- повышение проходимости благодаря плавному нарастанию силы тяги на колесах, отсутствию дифференциального эффекта между осями и колесами и возможности введения в схему электропривода специального противобуксовочного устройства для каждого ЭМК;

- повышение общего КПД многоосных полноприводных машин в результате снижения потерь в шинах по сравнению с вариантом, в котором мощность реализуется при меньшем числе ведущих колес;

- обеспечение заданного диапазона силы тяги при бесступенчатом или двухступенчатом регулировании.

Недостатком электропривода является сравнительно высокая начальная стоимость его агрегатов.

В системах тегоюэлектропривода происходит двойное преоб-разование энергии, что отрицательно сказывается на общем КПД системы.

Известны следующие системы электропривода:

- переменного тока с асинхронными двигателями мотор-колес;

- переменного тока с синхронными двигателями мотор-колес, работающими по схеме вентильного двигателя;

- постоянного тока с электродвигателями независимого возбуждения;

- переменно-постоянного тока с генератором переменного тока, силовыми выпрямителями и электродвигателями постоянного тока независимого возбуждения.

Первая система позволяет максимально упростить конструкцию мотор-колеса, поскольку асинхронные двигатели отличаются простотой конструкции, имеют удельные массу и объем (т. е. массу и объем, отнесенные к мощности или номинальному моменту) существенно меньшие, чем масса и объем электродвигателей постоянного тока, и не требуют обслуживания в эксплуатации. Однако статический преобразователь частоты со схемой управления тиристорами, регулирующий частоту вращения и момент асинхронного двигателя, пока является сложным, дорогостоящим и недостаточно надежным в эксплуатации. Силовые блоки получаются громоздкими, а это затрудняет их установку на автомобиле. Коэффициент мощности системы всегда меньше единицы, что повышает ток асинхронных двигателей.

Вторая система позволяет сократить необходимое число тиристоров, а следовательно, массу и размеры силовых блоков, но требует применения синхронных двигателей. Они по конструкции сложнее асинхронных из-за наличия обмотки возбуждения на роторе, получающей питание от внешнего источника электроэнергии или возбудителя, обмотка статора которого установлена также на роторе двигателя.

В этой системе обычно используют датчик положения ротора или оси магнитного потока, устанавливаемый на валу электродвигателя. Этот датчик подает сигнал в систему управления преобразователя. Создание надежного работающего датчика положения для тяговых электродвигателей автомобиля — сложная задача. В настоящее время разрабатываются схемы управления вентильным двигателем без датчика положения. Механические характеристики вентильного двигателя аналогичны характеристикам электродвигателя постоянного тока. Коэффициент мощности системы близок к единице.

Третья система отличается от обычно исдользуемых систем с электродвигателями последовательного возбуждения более гибким регулированием силы тока независимой обмотки. При этом практически исключается тцристорное регулирование в цепи якоря электродвигателя, что позволяет значительно уменьшить силовые и коммутационные блоки. Конструкция мотор-колеса практически не связана с системой возбуждения электродвигателя.

Четвертая система целесообразна в том случае, когда можно использовать быстроходный генератор переменного тока, что позволяет существенно уменьшить его массу (с учетом массы силового выпрямителя). Конструкция мотор-колес остается такой же, как и в системах постоянного тока.

Род тока системы эдектропривода выбирают с учетом многих технико-экономических факторов, включая тип и назначение автомобиля, параметры первичного двигателя и шин, а также требований, предъявляемых к системе автоматического регулирования тягового электропривода. Выбор рода тока системы предшествует проектированию мотор-колеса.

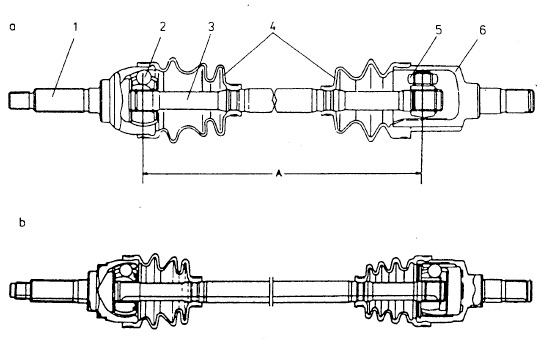

Конструкции мотор-колес со встроенными тяговыми электро-двигателями постоянного тока по принципу компоновки могут быть разделены на две группы. К первой группе относятся мотор- колеса, у которых внутри обода колеса размещены редуктор и часть электродвигателя. Корпус двигателя служит для крепления колеса к раме машины.

В конструкциях второй группы электродвигатель размещается внутри обода колеса, а редуктор вынесен за его пределы. Редуктор имеет небольшой аксиальный размер, а его диаметр обычно больше диаметра обода колеса. Корпус редуктора применяется для присоединения мотор-колеса к раме машины.

Под компоновкой мотор-колеса понимают расположение его элементов в монтажном объеме, ограниченном посадочным диаметром по шине автомобиля. Основная задача, возникающая при компоновке, заключается в обеспечении доступа к тем элементам, которые требуют осмотра и обслуживания в процессе эксплуатации.

Компоновка мотор-колеса оказывает значительное влияние на его конструктивные и эксплуатационные свойства, в частности на осевой размер и массу. Поиск рационального решения компоновки является тем этапом проектирования мотор-колеса, на котором принимают принципиальные решения, вводящие последующий процесс конструирования агрегата в определенные и достаточно узкие рамки с точки зрения выбора тех или иных частных конструктивных решений. Конструктивная проработка отдельных узлов мотор-колеса лишь развивает принятое компоновочное решение.

В процессе анализа возможных компоновочных решений проектируемого мотор-колеса складывается рациональный вид компоновки, который учитывает технические параметры основных элементов агрегата. Практика проектирования мотор-колес выработала рациональные виды компоновки, которым подчинены компоновочные решения большинства современных мотор-колес. Благодаря упорядочению и рационализации видов компоновки удалось существенно повысить уровень конструкции мотор-колес.

Для современных методов рациональной компоновки мотор- колес характерно уменьшение до минимума свободных полостей в монтажном объеме. В подавляющем большинстве новых разработок четко выражена тенденция к уменьшению осевого размера мотор-колес, хотя есть и отдельные исключения.

Компоновка мотор-колеса должна удовлетворять многим требованиям, причем степень важности каждого из них в конкретных случаях различна. Некоторые из этих требований являются противоречивыми, т. е. одно из них реализуется теми конструктивными мерами, которые затрудняют удовлетворение другого требования. В задачу компоновки мотор-колеса входит выявление всех требований к его конструкции, установление очередности исполнения этих требований в соответствии со степенью их важности, обусловленной конструкцией и назначением автомобиля. Выполнение обязательных требований само по себе еще не гарантирует высокого качества конструкции мотор-колеса, а лишь позволяет в принципе применять мотор-колесо с данной компоновкой на конкретном ТС и создает необходимые предпосылки для рационального конструирования отдельных узлов агрегата.

Одним из возможных способов уменьшения массы и осевого размера мотор-колеса является использование переключаемого редуктора, обеспечивающего возможность работы мотор-колеса с двумя разными передаточными числами. Соответствующий выбор параметров электродвигателя и редуктора обеспечивает реализацию заданных тягово — скоростных показателей автомобиля и ограничение перегрузок электродвигателя при работе на каждой из двух передач редуктора двухскоростного мотор-колеса.

Двухскоростные мотор-колеса могут быть также созданы на базе асинхронных двигателей с переключением полюсов. Однако такие асинхронные двигатели имеют худшие показатели массы и большие размеры, чем обычные асинхронные двигатели, а изменение числа пар полюсов возможно только в отношении 2:1, что ограничивает выбор рабочих режимов электродвигателя при работе на I и II передачах.

Применение двухскоростных мотор-колес следует рекомендовать в тех случаях, когда ТС имеет широкий диапазон регулирования тягово-скоростных показателей, который не может быть реализован при односкоростных мотор-колесах с электродвигателями нормального исполнения. Альтернативой использованию переключаемого редуктора в этом случае является значительное увеличение размеров и массы электродвигателя постоянного тока или применение асинхронного двигателя с преобразователем, имеющим весьма широкий диапазон регулирования частоты на выходе. Такие решения оказываются нецелесообразными по экономическим соображениям и вследствие возникающих трудностей в компоновке мотор-колес, особенно в случае использования электродвигателей постоянного тока.

Конструкция двухскоростного мотор-колеса, в частности механизма переключения передач, зависит от характера применения этого механизма: во время движения или только на стоянках. Решение вопроса о режиме переключения зависит от назначения и условий эксплуатации конкретного ТС.

Характерной функциональной особенностью мотор-колес периодического действия является периодичность их режима работы. Это означает, что определенную часть времени движения ТС эти мотор-колеса отключены от автономного источника энергии — двигатель-генератора, а движение обеспечивают другие колеса с тем или иным видом привода.

По конструктивным признакам мотор-колеса периодического действия можно разделить на два типа:

- представляющие собой исполнительный механизм электропривода периодического действия;

- аналогичные по конструкции мотор-колесам постоянного действия, но отличающиеся режимом работы.

Электропривод периодического действия используют для активизации колес прицепа или полуприцепа автопоезда при сохранении серийного природа колес тягача. Электродвигатели мотор-колес получают питание от генератора, обычно имеющего привод от основного теплового двигателя. Если при этом отбор мощности на генератор происходит до гидротрансформатора, то благодаря этому мотор-колеса будут развивать пусковой момент при трогании автопоезда.

В случае смешанного привода автопоезда колеса тягача имеют механический гидропривод, а колеса прицепа — электропривод, причем последний применяют при движении на низших передачах коробки передач тягача. Чтобы предупредить возникновение значительных инерционных нагрузок во вращающихся деталях мотор-шлеса и уменьшить потери на перемешивание масла в редукторе, необходимо с переходом на более высокие передачи тягача разорвать кинематическую цепь между колесом и быстроходными звеньями редуктора, а также якорем (ротором) электродвигателя при помощи механизма сцепления, Механический тормоз должен быть связан с колесом. Мотор-колеса первого типа имеют электродвигатель с относительно небольшим моментом и редуктор с большим передаточным числом.

Мотор-колеса периодического действия второго типа используются на полноприводных автопоездах с большим числом ведущих осей. При движении в тяжелых дорожных условиях или с полной нагрузкой все мотор-колеса реализуют мощность, передаваемую от двигатель-генератора, и тягово-сцепные свойства автопоезда. При движении этих автопоездов по дорогам с усовершенствованным покрытием и неполной нагрузкой необходимая сила тяги машины значительно уменьшается. В этих условиях целесообразно отключить часть мотор-колес.

Добавить комментарий