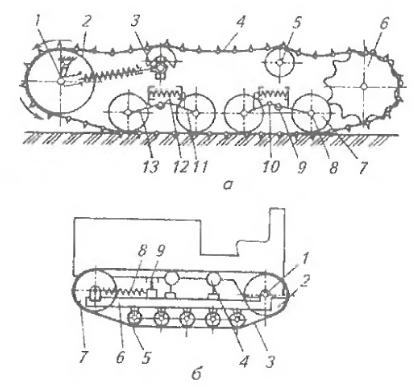

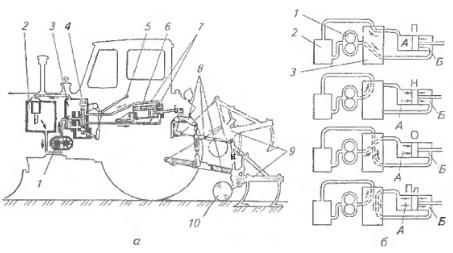

Трактор — самодвижущаяся (гусеничная или колёсная) машина, выполняющая сельскохозяйственные, дорожно-строительные, землеройные, транспортные и другие работы в агрегате с прицепными, навесными или стационарными машинами (орудиями). Отличается низкой скоростью и большой силой тяги. Широко применяется в сельском хозяйстве для пахоты и перемещения несамоходных машин и орудий, как правило оборудуется съемным или несъемным навесным и полунавесным оборудованием сельскохозяйственного, строительного или промышленного назначения в зависимости от выполняемых задач.

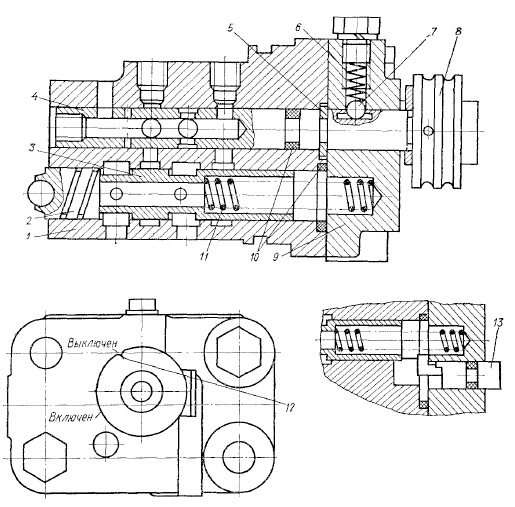

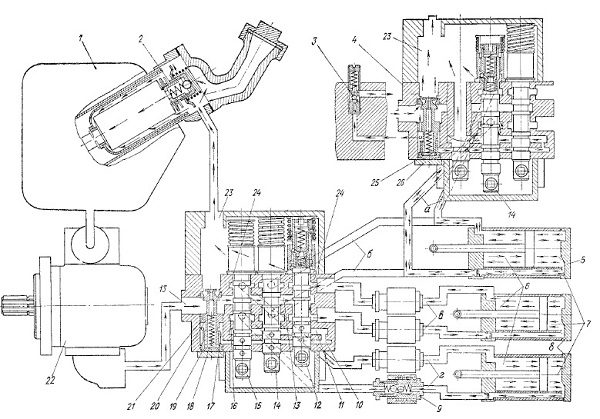

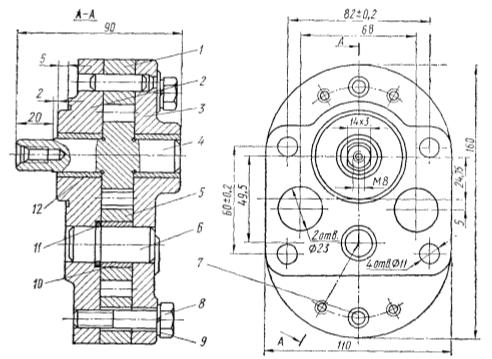

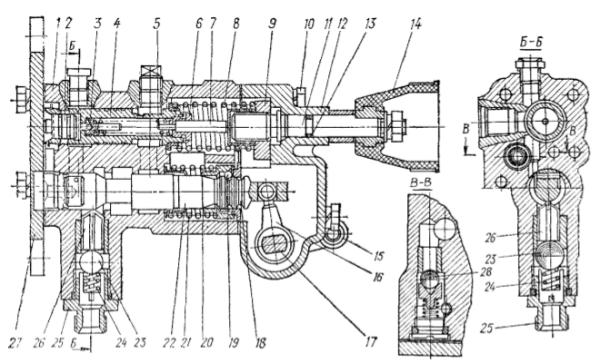

Гидравлическая система автоматической блокировки дифференциала заднего моста трактора МТЗ-80 (МТЗ-82)

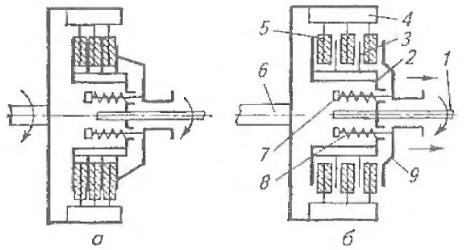

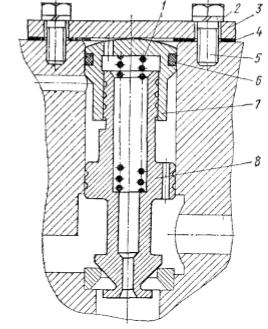

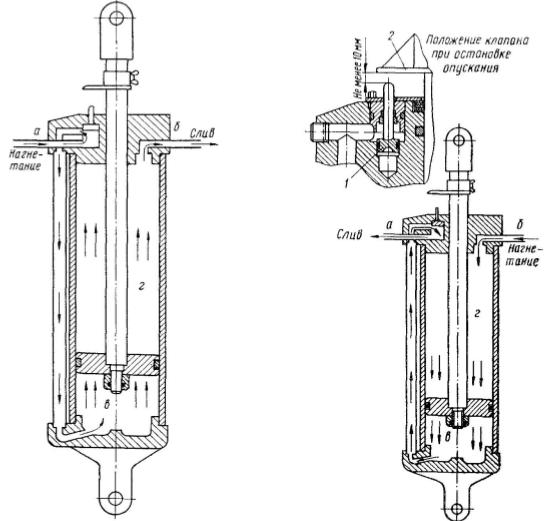

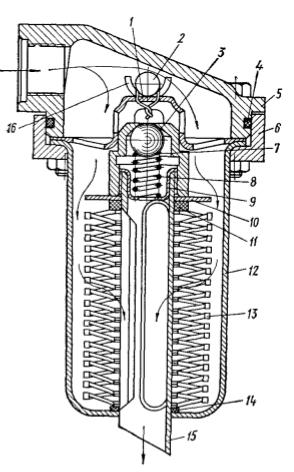

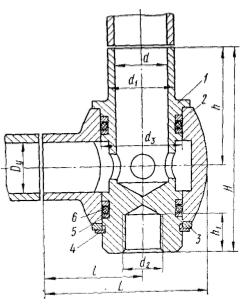

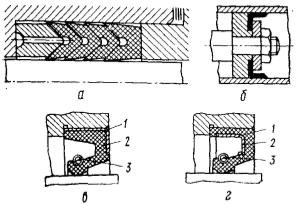

Устройство гидравлической системы автоматической блокировки дифференциала МТЗ-80 (МТЗ-82) Гидравлическая система автоблокировки дифференциала...